Gestão da mecanização agrícola: como otimizar o uso de máquinas no campo

Por Mayara Aparecida Gomes, Cezario Benedito Galvão, Daniel Albiero e Angel Pontin Garcia, da Faculdade de Engenharia Agrícola/Unicamp

Todo processo de colheita mecanizada de espécies vegetais implica maior ou menor perda de produto, tanto em função das características morfológicas das culturas, como da estrutura construtiva das máquinas agrícolas. Estudos indicam que uma parcela significativa das perdas de grãos ocorridas durante a colheita mecanizada de soja poderia ser evitada, aumentando o lucro da propriedade.

Para evitar perdas excessivas de soja, acima de uma saca por hectare, os pesquisadores indicam alguns cuidados básicos, que se iniciam com a seleção de cultivares adaptadas à região e à época de semeadura, além da população de plantas adequada. Isto porque uma população de plantas acima do indicado, além de elevar o custo da aquisição de sementes, pode resultar em plantas estioladas, muito sensíveis ao acamamento. Um déficit na população de plantas resultará em plantas de menor porte, com vagens muito próximas ao solo. Em ambos os casos a máquina colhedora terá dificuldades em recolher todo o material a ser trilhado, deixando parte da produção no campo.

A colhedora deverá ser regulada de acordo com a arquitetura das plantas, características morfológicas, teor de água do grão, velocidade de colheita e nível aceitável de dano nas sementes. A época de colheita também é um aspecto relevante, uma vez que o atraso na colheita pode resultar em menor qualidade do produto colhido e em maior quantidade de grãos perdidos em campo.

Em relação à colheita mecanizada da soja, um fato que está chamando a atenção dos produtores é o ângulo de deslocamento da colhedora em relação às linhas de cultivo. Tradicionalmente o operador da máquina buscava deslocar com a colhedora seguindo as linhas de cultivo da soja (ângulo 0º). Contudo, muitas áreas de cultivo de soja são declivosas e requerem a construção de terraços para evitar a erosão. Nestas áreas, a existência de terraços impõe uma nova característica às áreas de cultivo, que leva o produtor a uma difícil decisão, que é a semeadura em nível seguindo os terraços, que reduz a capacidade operacional efetiva do conjunto trator-semeadora ou semear em linhas retas e paralelas, transpondo os terraços. Qualquer que seja sua decisão, também será afetada a forma como serão conduzidos os tratos culturais e a colheita mecanizada da área.

Neste contexto, pesquisadores avaliaram as perdas na colheita mecanizada da soja realizada com a colhedora deslocando na direção paralela, transversal e perpendicular (ângulos de colheita 0º, 45º e 90º) em relação às linhas de semeadura, nas velocidades de 5km/h, 6km/h e 7km/h, em experimento conduzido em esquema fatorial 3x3, com quatro repetições, montadas no delineamento em faixas.

A pesquisa foi realizada na Fazenda Lira, no município de Querência-MT, no mês de março de 2018. Na área foi semeada a cultivar Bônus IPRO no espaçamento entre linhas de 0,45m e ao final foi verificada a população de 261.600 plantas/ha, com altura média das plantas de 0,87m e produtividade média de 3.420kg/ha. Para a colheita foi utilizada uma colhedora combinada da marca SLC, modelo 6200, fabricada no ano de 1986, com sistema de trilha radial e plataforma de 13 pés, com regulagens usuais da propriedade.

Para a determinação das perdas, foi utilizada uma armação retangular, com área interior de 2m2, e comprimento igual ao da plataforma de corte, conforme metodologia descrita por Mesquita et al (1998). Para determinar as perdas ocorridas na plataforma, a máquina foi colocada em operação na direção e velocidade desejada até o momento em que a colheita foi interrompida bruscamente, desligando seus sistemas. Seguidamente a máquina foi recuada e a armação foi montada à sua frente, em área delimitada pelos rastos dos pneus dianteiros da colhedora e as plantas ainda não colhidas. Dentro da área delimitada pela armação, foram coletados todos os grãos, as vagens e as plantas para quantificar a massa dos grãos perdidos. As perdas totais foram determinadas recolhendo todos os grãos e as vagens presentes sobre o solo, em área delimitada com a mesma armação, montada após a passagem da colhedora. As perdas nos mecanismos internos foram determinadas pela diferença entre as perdas totais e as perdas na plataforma. Os dados foram submetidos à análise de variância a 5% de probabilidade e suas médias foram comparadas pelo teste de Tukey.

Ao analisar os resultados, os pesquisadores observaram que perdas ocorridas na colheita da soja apresentaram diferenças estatísticas (p<0,05) tanto em função do ângulo de colheita quanto da velocidade de deslocamento da colhedora, bem como ocorreu a interação entre os fatores, o que sugere a necessidade de maior atenção aos detalhes de regulagens durante a colheita.

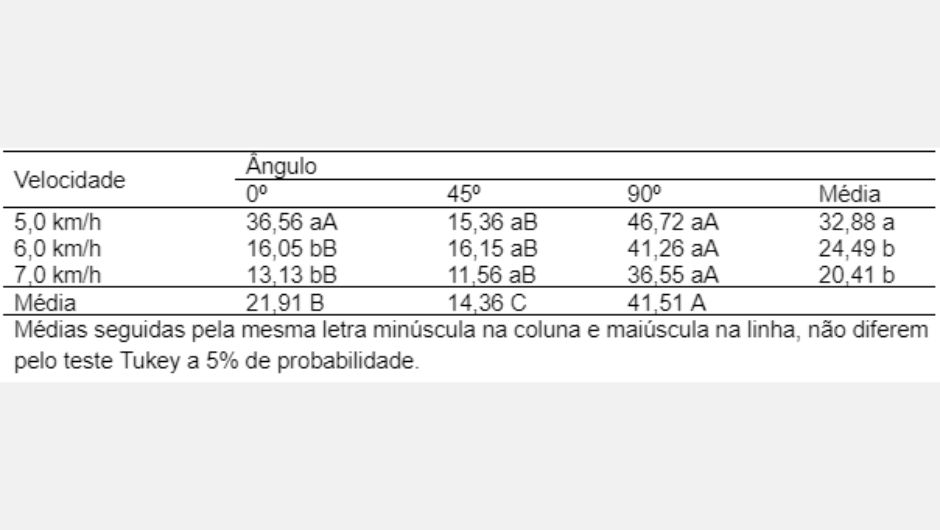

As diferenças estatísticas verificadas para as perdas de grãos na plataforma em função dos ângulos de colheita (Tabela 1) possivelmente ocorreram devido à forma como as plantas ficavam distribuídas à frente da barra de corte e do molinete da plataforma, que resultava em variação do fluxo de material cortado pela barra de corte e conduzido até o sistema de trilha.

Quando a colheita foi realizada paralelamente às linhas de cultivo (ângulo 0º), foi observado que as plantas acumulavam-se na mesma posição à frente das facas de corte, sendo que praticamente todas as plantas da linha de cultivo eram cortadas na mesma posição da plataforma e pelas mesmas facas da barra de corte. Nesta mesma posição, havia maior atrito entre as barras transversais do molinete e as plantas, ocasionando a debulha das vagens antes do material entrar na colhedora. Contudo, quando a colheita era realizada na direção transversal (ângulo 45º), a entrada do material cortado na plataforma e sua condução pelo transportador helicoidal para dentro da colhedora acontecia de forma mais contínua e suave, com todas as facas da barra de corte desempenhando sua função, sem a formação de “amontoados” ou “buchas” no transportador helicoidal, seguindo de igual modo para o sistema de trilha.

Já com a colheita realizada na direção perpendicular (ângulo 90º) às linhas de cultivo, o fluxo de material para dentro da colhedora era mais variável. Alternavam-se intervalos de sobrecarga na barra de corte ao cortar uma linha de cultivo e de repouso ao passar pela entre linha. Esta intermitência no sistema de corte também resultava em descontinuidade no fluxo material conduzido pelo transportador helicoidal ao sistema de trilha.

As maiores perdas na plataforma encontradas na velocidade de cinco 5km/h podem ser explicadas pela relação entre a velocidade da colhedora e a velocidade periférica do molinete, que deve ser, em média, 20% superior à velocidade de deslocamento da máquina. No trabalho foram mantidos os ajustes usuais da propriedade, com velocidade periférica do molinete 50% superior à velocidade de deslocamento da colhedora na velocidade de 5km/h. Quando a velocidade de deslocamento da máquina foi aumentada, naturalmente esta proporção diminuiu. A rotação do molinete acima do limite aumenta as perdas na plataforma de corte porque as barras transversais do molinete atingem as plantas com maior velocidade, provocando abertura das vagens.

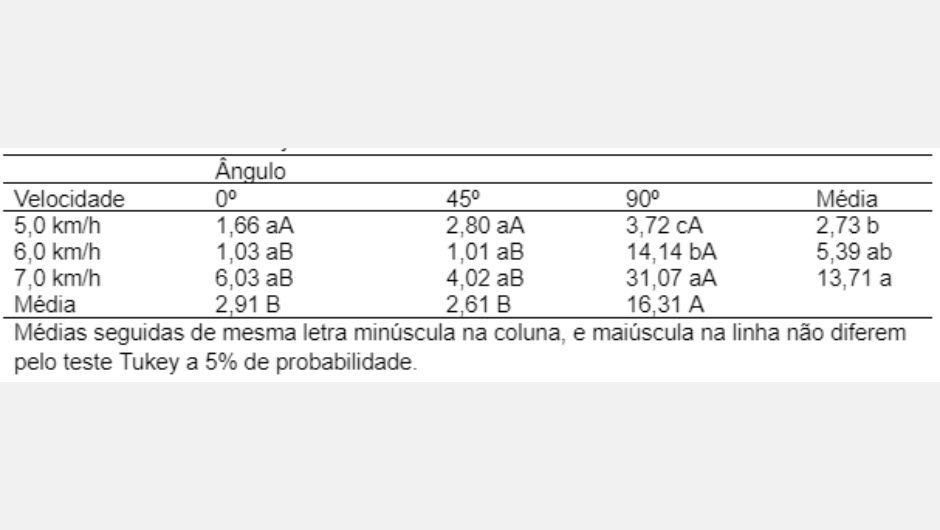

Na Tabela 2 observa-se maior perda de grãos nos mecanismos internos quando a colheita foi realizada no ângulo de 90º na velocidade de 7km/h, condição em que possivelmente ocorreu sinergismo entre os fatores. Nesta combinação de fatores, o fluxo descontínuo do material devido ao ângulo de deslocamento, aliado à maior quantidade de material processado devido à maior velocidade, pode justificar essas perdas. Para reduzi-las, é recomendável que seja aumentada a rotação do cilindro de trilha e/ou reduzir a abertura entre o cilindro e o côncavo.

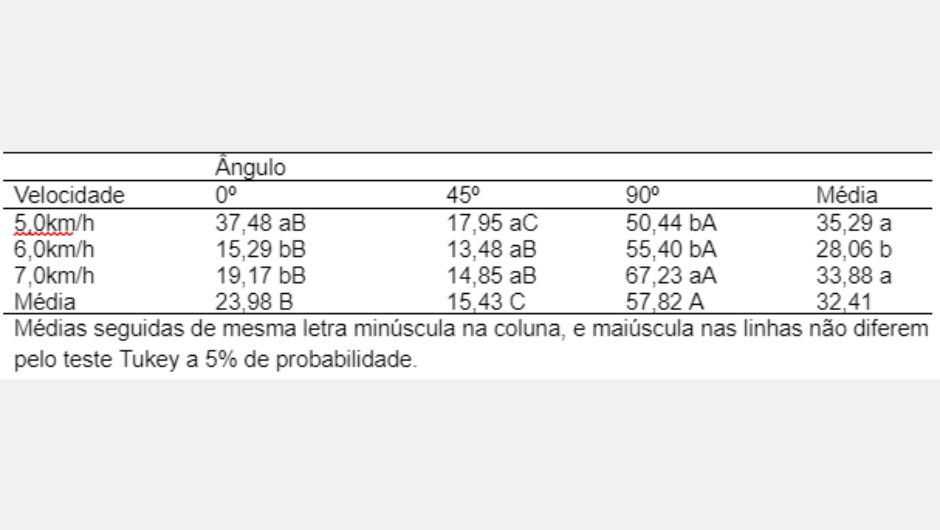

As perdas totais de grãos em campo na colheita mecanizada de soja apresentaram diferenças estatísticas em função do ângulo de deslocamento e velocidade de deslocamento, bem como a interação entre estes fatores (Tabela 3). Estas perdas são resultado do somatório das perdas na plataforma de corte e recolhimento e das perdas nos sistemas de trilha, limpeza e separação, consequentemente influenciados pelos mesmos fatores.

Os resultados apontam que apenas a colheita realizada na direção perpendicular (90º) às linhas de plantas na maior velocidade (7km/h) resultou em perdas maiores do que o limite tolerável indicado pela Embrapa (60kg/ha). Outro ponto importante é que a diferença entre a menor e a maior perda média de grãos foi de 53,75kg/ha, o que ressalta a importância da atenção do produtor quanto à velocidade de trabalho e à direção de colheita durante a operação.

Também chamou a atenção dos pesquisadores o ano de fabricação da colhedora. O tempo de uso das colhedoras e a tecnologia embarcada podem ser apontados como fatores que também interferem nas perdas de grãos. No entanto, neste trabalho foi utilizada uma colhedora com 32 anos de uso e que apresentou perdas totais de grãos dentro do limite aceitável. Isto permite afirmar que a idade da colhedora não é fator principal na geração de perdas, mas a forma como é conduzida a máquina em campo, bem como suas regulagens e manutenções.

Por fim, os pesquisadores concluíram que é possível reduzir as perdas de grãos e melhorar o processo de colheita com ajustes simples executados pelo operador da máquina a partir do posto de operação. Para isto, indicam - além da manutenção geral da máquina - o monitoramento sistemático das perdas em campo seguido de imediatas regulagens na máquina com a finalidade de compatibilizar a velocidade de deslocamento com rotação do molinete, além da abertura e a rotação no sistema de trilha com a umidade e o fluxo de soja que estarão sendo processados, tendo em vista que o aumento da velocidade de deslocamento amplia o fluxo recolhido de plantas.

*Por Vandoir Holtz, Jelvonei Darlan Lira e André Maller, da Unemat, e Mateus Prolo Massola, da UEG/UnUCET

Receba por e-mail as últimas notícias sobre agricultura

Por Mayara Aparecida Gomes, Cezario Benedito Galvão, Daniel Albiero e Angel Pontin Garcia, da Faculdade de Engenharia Agrícola/Unicamp

Por José Roberto Salvadori (UPF e Embrapa Trigo); Alberto Luiz Marsaro Júnior (Embrapa Trigo); Crislaine Sartori Suzana-Milan (UPF); Douglas Lau (Embrapa Trigo); Eduardo Engel (Escola Superior de Agricultura "Luiz de Queiroz"); Mauricio Paulo Batistella Pasini (consultor); Paulo Roberto Valle da Silva Pereira (Embrapa Florestas)