Manejo de nematoides em algodão

Mais rápido e eficiente manejo desses organismos habitantes do solo reside na adoção de técnicas conjuntas

A qualidade da matéria-prima da cana-de-açúcar é diretamente influenciada por vários fatores, e a velocidade da colheita é um dos principais. Definir a velocidade ideal determina os níveis de impurezas, a qualidade e o valor do produto e ainda reduz custos e problemas com máquinas e equipamentos.

A cultura da cana-de-açúcar é uma das mais importantes do agronegócio brasileiro, consolidando o país como o maior produtor mundial, ocupando uma área de 8,6 milhões de hectares destinada à produção sucroalcooleira e, mais recentemente, seus produtos residuais têm sido utilizados para a geração de energia elétrica renovável a partir da queima do bagaço e do palhiço.

Diante da demanda dos bicombustíveis em substituição aos derivados de petróleo, a alteração do método de colheita tem ajudado a promover, em nível mundial, a ideia da sustentabilidade do etanol combustível como fonte alternativa de energia, tendo forte apelo social e ambiental.

A qualidade operacional na colheita mecanizada de cana-de-açúcar é avaliada levando-se em consideração a sua eficácia tanto de capacidade operacional, como nas diversas operações do processo, sendo elas: limpeza da matéria-prima (ao final do processamento), qualidade tecnológica do material colhido e índice de perdas de matéria-prima industrializável durante a colheita, não se restringindo apenas à capacidade efetiva em quilos por hectare, como são geralmente considerados em estudos do desempenho operacional de colhedoras de cana-de-açúcar.

Leia também:

A velocidade de deslocamento e a rotação do motor são fatores significantes no consumo de combustível de colhedoras de cana-de-açúcar, sendo que quanto maior a velocidade e rotação, maior o consumo horário de combustível. Contudo, a escolha da configuração de velocidade e rotação é influenciada pela condição da cultura no momento da colheita, sendo fator fundamental para a redução do consumo de combustível por tonelada colhida.

As perdas de cana durante a colheita podem ser classificadas em visíveis e invisíveis. As perdas visíveis são aquelas que ocorrem na forma de cana inteira, toco, tolete e pedaço de cana e são facilmente identificadas e coletadas no campo. Além das perdas visíveis, outra parcela de cana é perdida na colheita mecanizada, chamada de perdas invisíveis, que ocorrem na forma de caldo, serragem e pequenos estilhaços, durante o processamento interno da matéria-prima na colhedora, devido aos impactos mecânicos dos sistemas de corte, processamento, transporte e limpeza.

O resultado da colheita mecanizada deveria ser composto apenas com cana picada. Entretanto, podem conter materiais indesejados, denominados de impurezas, que podem ser de duas origens: mineral e vegetal. A presença desse material na carga causa interferência no processo de fabricação de açúcar e álcool, causando desgastes desnecessários em equipamentos e interferindo na qualidade do produto final. Como a limpeza do material colhido é realizada pelos extratores (primário e secundário), existe uma relação direta entre perdas e impurezas. Para a redução das perdas, devemos utilizar uma rotação dos extratores apropriada para a variedade da cana e as condições do canavial.

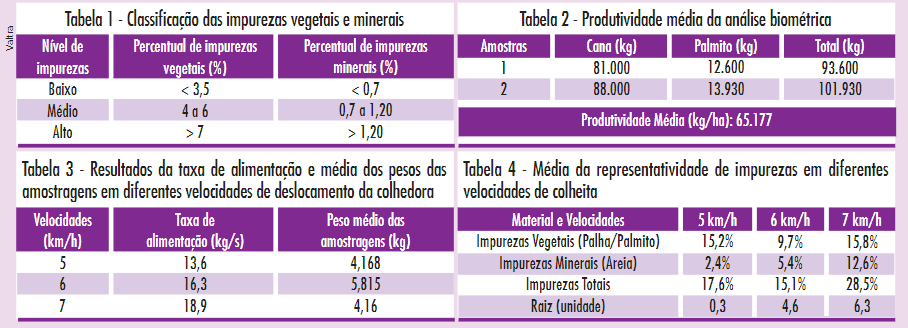

A impureza mineral é composta por terra e pedriscos e a vegetal compõe-se de palha e ponteiros vindos da matéria-prima. Na Tabela 1 é possível observar a classificação dos níveis de impurezas vegetais e minerais, sendo eles baixo, médio e alto.

O sistema de limpeza da colhedora tem como função separar esses materiais da carga. No entanto, parte ainda permanece junto com a cana, sendo levada para a usina onde pode alterar a qualidade do açúcar, e também gera redução do valor a ser pago pela matéria-prima. A impureza mineral é extremamente danosa aos equipamentos (colhedora e indústria), pois causa desgaste excessivo em inúmeros equipamentos por abrasão, aumenta a perda de sacarose, aumenta as paradas da usina pelo desgaste, quebras de equipamentos e exige mudanças no processo.

Pesquisadores do Grupo de Estudos de Colheita Mecanizada (Gecom) vinculados à Fatec “Shunji Nishimura” Pompeia (SP), conduziram um experimento na área da Fazenda Santa Tereza, localizada no município de Cabrália Paulista, no estado de São Paulo. O intuito foi o de avaliar a quantidade de impurezas vegetais e minerais encontradas na matéria-prima que seria enviada para a indústria sucroalcooleira, em função de diferentes taxas de alimentação na colheita mecanizada de cana-de-açúcar.

A variedade da cultura implantada na área foi a RB6515, com idade de quatro cortes e o espaçamento entre ruas de 1,5 metro. Foi utilizada a colhedora Case classe XII, ano de fabricação 2008, equipada com motor Cummins (potência de 335cv), transmissão hidrostática, esteira Heavy Duty picador com pressão de 1.000psi e o hidráulico com 2.200psi. Durante a colheita o exaustor primário foi calibrado para se manter na velocidade de 800rpm.

Como apoio à colheita utilizaram-se dois tratores Valtra modelo BM125i, ano de fabricação 2008, acoplados a dois transbordos com capacidade para dez toneladas de cana-de-açúcar.

Para comparar a produção real da área sem perdas, com a que foi colhida no ensaio, foram realizadas análises biométricas em pontos representativos do canavial, colhendo manualmente dez metros lineares de cana-de-açúcar para cada amostragem.

Foram determinadas as velocidades de deslocamento da colhedora, sendo elas 5,6km/h e 7km/h, demarcou-se um percurso de 30 metros a ser colhido com o auxílio da colhedora. Após a máquina executar a colheita com a velocidade desejada, a operação era parada para se retirar uma parcela desta colheita no transbordo e cada amostra era devidamente separada e identificada.

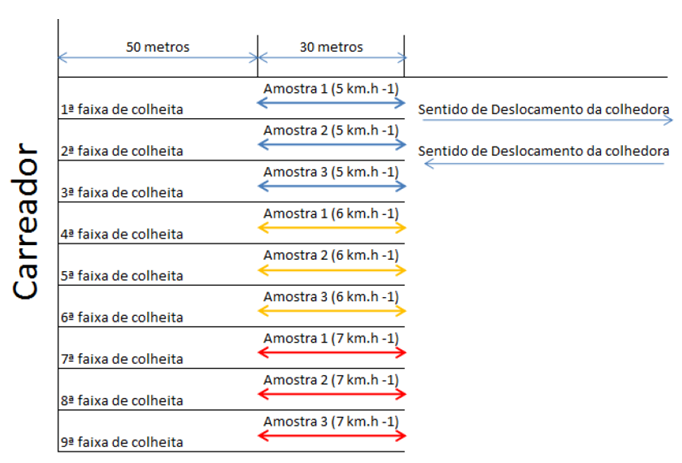

De acordo com o croqui do ensaio representado pela Figura 1, o procedimento para coleta de amostras no transbordo foi repetido por três vezes para cada velocidade de deslocamento 5,6km/h e 7km/h, ou seja, no final coletaram-se nove amostras, separando os materiais encontrados em impurezas vegetais e minerais.

As amostras já devidamente separadas foram pesadas e identificadas de acordo com cada velocidade de colheita e taxa de alimentação. Depois dos ensaios realizados, as informações coletadas em campo foram tabuladas. Podemos verificar na Tabela 2 que a análise biométrica apresentou uma média de 65.177t/ha.

Para calcular a taxa de alimentação foram utilizados os dados da biometria, multiplicando o valor médio da produção, pela velocidade de deslocamento da máquina. Tendo assim a taxa de alimentação em quilos por segundo, foram realizados também os cálculos para o levantamento das médias do peso das amostras coletadas no transbordo, conforme pode-se verificar na Tabela 3.

Para quantificar as impurezas minerais e vegetais foram calculados os percentuais das impurezas encontradas nos ensaios.

Analisando a Tabela 4 percebe-se um maior arranquio de raízes quando a colheita ocorre na velocidade mais alta, e com isso obteve-se um aumento na quantidade de areia, elevando o índice de impurezas.

No estudo foi possível observar que a capacidade de processamento da matéria-prima durante a colheita não sofreu alterações e quando se aumentava a velocidade de colheita, consequentemente tinha um aumento da taxa de alimentação. Ao realizar a colheita na velocidade de 7km/h, obteve-se um aumento das impurezas minerais de 42% em relação à colheita realizada a 5km/h.

Portanto, pode-se concluir que a qualidade da matéria-prima é diretamente influenciada pelo aumento da velocidade de deslocamento da colhedora, apresentando um aumento nos níveis de impurezas minerais. Com aumento dessas impurezas na matéria-prima que será entregue à indústria sucroalcooleira pode ocorrer avarias que irão interferir na qualidade do açúcar e consequentemente gerar uma redução no valor pago pela mesma. Vale ressaltar que essa impureza também é danosa à colhedora e aos equipamentos da indústria sucroalcooleira. Sendo assim, é preferível que acolheita seja realizada na velocidade mais baixa de 5km/h, assim preservando a qualidade da matéria-prima.

Danilo Tedesco de Oliveira, Aline Spaggiari Alcântara, FCAV/Unesp; Edson Massao Tanaka, Eduardo Eugênio Smaniotto, Gilberto Saturninho Francisco, Vagner Varandas, Fatec “Shunji Nishimura”

Artigo publicado na edição 171 da Cultivar Máquinas

Receba por e-mail as últimas notícias sobre agricultura