Manejo integrado de lagartas e percevejos na lavoura

Benefícios econômicos pela redução de custos e ambientais através do equilíbrio no agroecossistema estão entre vantagens do método de manejo

Conciliar otimização do consumo de combustível e regularidade de distribuição em um pulverizador tratorizado pode ser um desafio na hora de aplicar defensivos, mas é algo possível de fazer.

O custo para produção de alimentos é composto pela adição de operações e recursos utilizados durante o processo produtivo. Com a crescente competitividade da agricultura e a elevação dos preços com insumos e energia para produção, a administração rural torna-se uma ferramenta importante para a melhoria da eficiência na produção e no planejamento das atividades agrícolas, tornando necessário buscar alternativas para redução dos gastos durante as operações para chegar ao produto final.

As atividades mecanizadas de preparo do solo, semeadura, tratos culturais e colheita demandam elevado consumo de combustível para sua realização. Segundo dados do Instituto Rio Grandense do Arroz (Irga, 2013), a estimativa de despesas com combustíveis em operações na lavoura arrozeira tem participação de aproximadamente 6% no custo total de produção. Em outras culturas, este percentual é ainda mais elevado, elucidando a importância do gerenciamento das atividades mecanizadas. As aplicações de defensivos para o controle de pragas constituem-se uma das atividades mais importantes para obtenção de maiores produtividades na lavoura, controlando agentes que levam à redução da potencialidade da cultura em produzir, sendo também uma das mais dispendiosas. Nesse contexto, torna-se importante buscar alternativas para reduzir os custos desta operação.

Para aplicação de defensivos com o uso de pulverizadores acionados pela tomada de potência (TDP), recomenda-se que seja usado no seu regime nominal de 540rpm durante a aplicação, pois a bomba utilizada no pulverizador para pressurizar o sistema é normalmente dimensionada para trabalhar nessa rotação. Quando esta recomendação não é seguida e a rotação do motor é inferior à recomendada, têm-se dois aspectos negativos fundamentais do ponto de vista do pulverizador: má pressurização da calda, podendo ocasionar oscilações na barra e redução da vida útil dos componentes da bomba (Jacto, 2001). Contudo, ao fazer uso destas recomendações, a bomba produzirá uma vazão excessiva de calda, onde boa parte retornará ao tanque, realizando a agitação hidráulica da mistura presente no tanque do pulverizador. A eficácia dos produtos fitossanitários em função de sua formulação poderá ser influenciada ao utilizarmos menores rotações na TDP, podendo causar problemas na homogeneidade da calda. Mesmo assim, muitos agricultores não utilizam essa indicação, por acharem que se trata de uma rotação no trator muito elevada, gerando maior consumo de combustível e maior desgaste do sistema, conforme observado por Dornelles (2008) em um estudo sobre a inspeção técnica de pulverizadores agrícolas no Rio Grande do Sul, a qual identificou que apenas 20,23% dos pulverizadores avaliados utilizavam a rotação ideal de trabalho durante o processo de aplicação.

Outra preocupação com relação à rotação de trabalho é o ruído causado no posto de operação do trator, o qual é diretamente proporcional à elevação da rotação, o que pode causar problemas à saúde do operador quando este não fizer uso do protetor auricular. Para buscar mais informações sobre esta operação, um grupo de pesquisadores da Unipampa realizou um trabalho com o objetivo de avaliar o consumo de combustível e a regularidade de distribuição de um conjunto trator-pulverizador em diferentes rotações do motor e em diferentes marchas de trabalho.

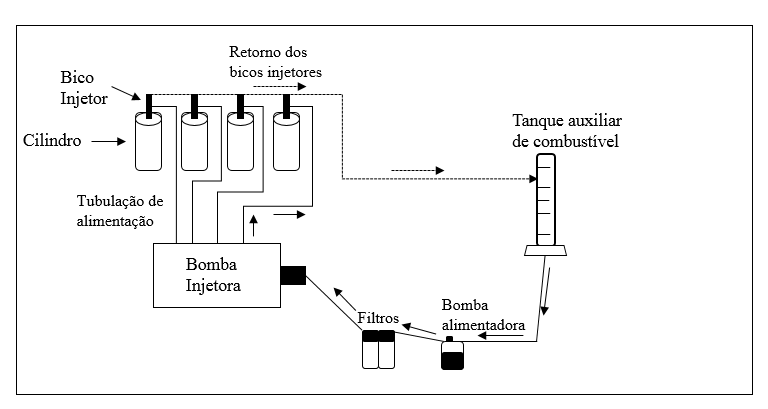

Para a condução dos experimentos, foi utilizado um trator TL 75 4x2 TDA com potência de 55,2kW (75cv) a 2.400rpm e torque de 264Nm a 1.400rpm, com 700 horas de uso, ano de fabricação 2011. O pulverizador utilizado foi da marca Jacto, modelo Falcon Vortex 600, montado no sistema de engate aos três pontos do trator. A medição do consumo de combustível foi feita a partir do uso de um reservatório auxiliar de combustível graduado, com capacidade de um litro, permitindo visualização do consumo volumétrico de óleo diesel, juntamente com uma mangueira de conexão do tanque auxiliar à bomba alimentadora do trator, que alimentou o sistema com combustível. Este reservatório substituiu o tanque de combustível do trator, sendo fonte de óleo diesel para a bomba alimentadora e recebendo o volume que retornava do sistema e não era queimado pelo motor do trator.

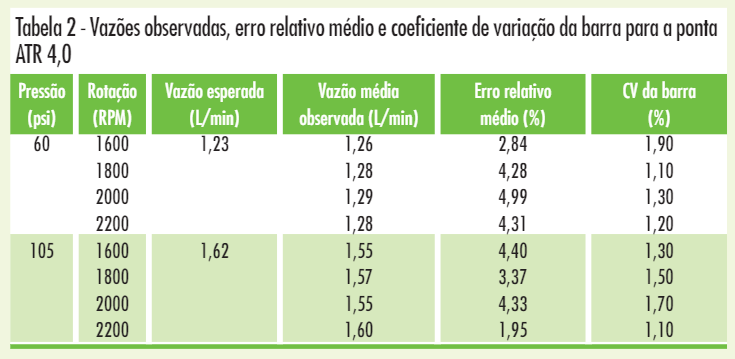

Para as aferições, estabelece-se um trajeto de 400m em área plana, onde era computado o volume de combustível necessário para completar o trajeto nos diferentes tratamentos. Neste percurso, o pulverizador com metade da capacidade do reservatório em todas as observações. A regularidade de distribuição na barra foi aferida pela relação entre a vazão esperada e vazão obtida e pelo cálculo do coeficiente de variação na barra. Os tratamentos constaram da combinação de três marchas de trabalho e quatro rotações do motor: 1.600rpm, 1.800rpm, 2.000rpm e 2.200rpm em delineamento inteiramente casualizado com três repetições. Foram utilizadas pontas de pulverização Jacto ADI 11002 leque e ATR 4,0 cone vazio em duas pressões de trabalho dentro da faixa recomendada pelo fabricante.

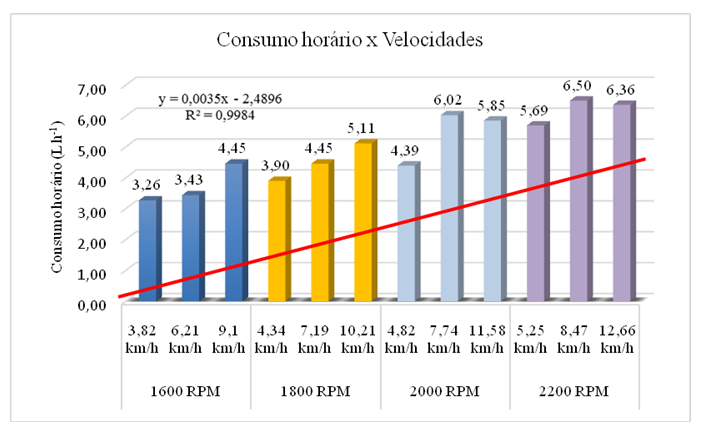

Durante o experimento foi possível perceber que ao variar a velocidade de 3,82km/h para 9,1km/h, alterando a marcha, mas na mesma rotação de trabalho (1.600rpm), ocorreu um acréscimo de 36,5% no consumo de combustível (Gráfico 1). Para a rotação de 1.800rpm, o acréscimo foi de 31,02% no consumo horário entre 4,34km/h e 10,21km/h. Resultados semelhantes foram encontrados por Trintin et al (2005), avaliando a demanda energética por uma semeadora-adubadora, encontrando um incremento de 35,9% com a variação da velocidade de 4,2km/h para 6,5km/h, mantendo a rotação em 1.750rpm. Nas rotações de 2.000rpm e 2.200rpm, o consumo horário mostrou-se um pouco mais elevado nas velocidades de 7,74km/h e 8,47km/h, respectivamente, com pouca variação no consumo para as maiores velocidades. Isto pode ser visto na Tabela 2 da análise estatística, que mostra que não houve diferença significativa entre as duas rotações mais elevadas.

A partir dos dados de médias, chegou-se à equação de regressão da reta e ao coeficiente de determinação da amostra. Foi possível observar um aumento linear no consumo horário de combustível em massa em função das diferentes rotações, evidenciando o maior consumo na maior rotação de trabalho. Estes resultados estão de acordo com os encontrados por Almeida et al (2010), que obtiveram maiores consumos quando o trator é operado em maiores rotações e maiores velocidades.

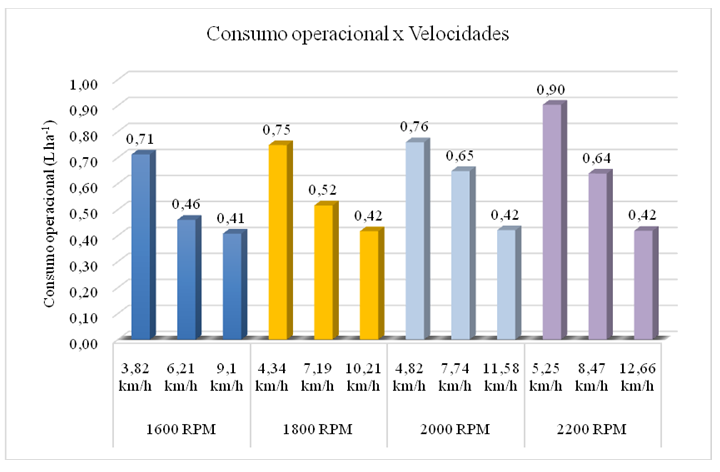

Também foi possível verificar no experimento que ao utilizar marchas que proporcionem maiores velocidades dentro da mesma rotação, o consumo operacional reduziu cerca de 44%, para as rotações de 1.600rpm, 1.800rpm e 2.000rpm (Gráfico 2). Ao utilizar 2.200rpm, a redução do consumo operacional foi de 53% ao passar de 5,25km/h para 12,66km/h. Logo, a utilização de marchas que proporcionem maiores velocidades apresenta reduções no consumo operacional, por proporcionarem maior capacidade de campo efetiva. No entanto, torna-se necessário que a área seja adequada a maiores velocidades, considerando também o tipo de pulverizador.

Algumas limitações poderão ser observadas ao utilizar maior velocidade nas menores rotações, pelo fato da perda de potência do trator em áreas que exijam maior torque para manutenção da rotação do trator. Embora o trator esteja trabalhando dentro da reserva de torque, estará mais suscetível a oscilações na rotação e por isso esta condição de baixa rotação e velocidade elevada restringe-se a poucas condições de uso normal, onde o trator não seja sobrecarregado constantemente.

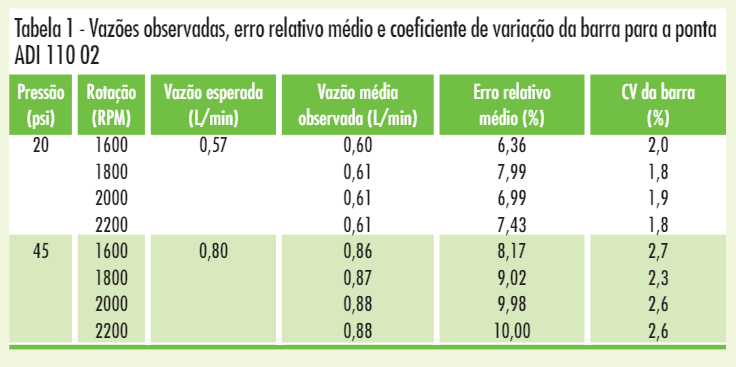

Para as pressões aplicadas na ponta ADI 11002 (20 e 45psi), o erro relativo mais elevado ocorreu em 1.800rpm, 2.200rpm e 2.000rpm, respectivamente, não representando uma tendência, revelando não haver diferença em vazões por bico ao utilizar rotações inferiores às indicadas (Tabela 1). Este parâmetro é calculado em função da vazão esperada e da vazão observada nas coletas. O coeficiente de variação na barra apresentou pequenas variações entre as rotações aplicadas, com maiores valores na pressão mais elevada de serviço.

Para a ponta ATR 4, os valores de erro médio foram menores em 1.600rpm para 60psi de pressão e 2.200rpm para 105psi, não havendo tendência nos dados observados (Tabela 2). O coeficiente de variação na barra manteve-se baixo em todas as pressões aplicadas e teve pouca variação dentro das rotações utilizadas, mostrando que não houve efeito da rotação do motor na regularidade de distribuição desde que mantida a pressão do sistema.

Após realizar este teste de campo fica evidenciado que é possível obter menores consumos de combustíveis ao ajustar a marcha e a rotação de trabalho do trator. A utilização da mesma velocidade em diferentes rotações proporciona redução do consumo operacional em rotações mais baixas, devido ao menor consumo horário nestas rotações. Todavia, o operador deve ficar atento à necessidade de agitação da calda e às condições operacionais para assim escolher a melhor combinação marcha/rotação de trabalho. Para as pontas de pulverização e pressões estudadas, é possível realizar a aplicação de defensivos em menores rotações do que a recomendada sem influenciar a uniformidade de aplicação da barra e vazão média das pontas de pulverização.

Bruna Batistella, Vilnei de Oliveira Dias, Tiago Lopes, Alcionei Dallaporta, Bruno Bisognin, Camila Dalcin, Lamap/Unipampa

Artigo publicado na edição 169 da Cultivar Máquinas

Receba por e-mail as últimas notícias sobre agricultura

Benefícios econômicos pela redução de custos e ambientais através do equilíbrio no agroecossistema estão entre vantagens do método de manejo

Última safra foi marcada pela explosão de manchas foliares na soja e pela presença tardia da ferrugem asiática; manejo consciente resultou em reflexos positivos na produtividade