Avaliação de desempenho de dosador de disco alveolado na distribuição de sementes de milho

Por Airton dos Santos Alonço, Tiago Rodrigo Francetto, Antonio Robson Moreira e Bruno Christiano Correa Ruiz Zart, Laserg/UFSM

A necessária otimização dos recursos disponíveis na produção agropecuária levou o setor a adotar tecnologias mais econômicas e mais eficientes no controle dos agentes de danos. Entre elas, as novas formas na utilização dos agroquímicos e os equipamentos que os aplicam.

A adoção destas tecnologias voltadas ao controle de plantas daninhas em culturas resistentes a determinados herbicidas proporcionou versatilidade, economia e eficiência no manejo pós-emergente. Motivou também a diversificação das opções de herbicidas aplicados em pós-emergência com seletividade, tal como o glifosato, o 2,4-D, o dicamba e o glufosinato.

No que diz respeito aos pulverizadores, houve uma notória evolução em seu tamanho e seu nível de sofisticação, substituindo parte dos equipamentos tratorizados e de pequeno porte pelos autopropelidos com maior rendimento operacional e sistemas automatizados de controle e registro.

Embora a associação destes avanços tenha contribuído com a evolução do setor, ela também trouxe novas preocupações aos usuários. Entre elas, o fato de que a aplicação destes herbicidas deveria ser realizada exclusivamente sobre culturas resistentes, mesmo nas propriedades com diversidade de espécies, híbridos e variedades. Evidenciou também que o uso de máquinas de circuito hidráulico de alta complexidade dificultaria sua limpeza ou descontaminação.

Estão postos, portanto, desafios operacionais que ainda estão sendo estudados e entendidos, e que serão abordados a seguir sobre a ótica de experiências recentes, que poderão orientar ações para evitar que a contaminação cruzada dos pulverizadores possa prejudicar o potencial produtivo das lavouras ou, até mesmo, desestimular o uso dos recursos químicos e mecânicos necessários ao crescimento do agronegócio brasileiro e mundial.

Alguns produtos têm a função de retirar resíduos de agroquímicos do circuito hidráulico, não promovendo inativação do ingrediente ativo. Estes produtos são caracterizados pelos autores como agentes limpantes.

Os detergentes representam a maioria deste grupo e podem ajudar na retirada de resíduos adsorvidos em poros, superfícies, crostas, cristais e flóculos. Alguns apresentam, porém, a desvantagem de produzir espuma devido à sua própria característica e à turbulência do líquido no momento da lavagem, o que não afeta a limpeza dos equipamentos de circuito hidráulico simples, mas dificulta nas de circuito complexo.

Embora este resultado tenha sido frequentemente observado, a verdadeira razão não foi ainda determinada. Acredita-se que a espuma, ao ocupar o interior dos pontos de restrição (filtros, antigotejadores, porta-bicos, fluxômetros, válvulas, conexões, outros), reduz a ocupação pela água nos enxágues, favorecendo a permanência de resíduos nestes espaços.

Deve-se considerar também que estes produtos são, geralmente, mais baratos e raramente provocam problemas de corrosão nos componentes do circuito hidráulico, não indicando restrições quanto ao seu uso nos diversos equipamentos. Além disso, os bons produtos podem ser usados com eficácia para limpeza de máquinas usadas na aplicação de vários herbicidas, não requerendo produtos específicos para cada ingrediente ativo.

A eficácia do produto na limpeza pode ser comprovada recolhendo o líquido resultante dos enxágues da máquina durante a tríplice lavagem dela e pulverizando-o sobre plantas sensíveis aos herbicidas usados pela última vez no pulverizador. Caso a planta mostre sinais de fitotoxicidade, indicará que a limpeza do pulverizador não foi eficaz e outro produto ou outro método de limpeza deverá ser usado. Embora este método seja eficaz, ele requer tempo para que o herbicida expresse a injúria sobre a planta sensível.

Estes produtos têm a função de inativar as moléculas do ingrediente ativo presente no circuito hidráulico do pulverizador. Também são chamados de inativadores e, embora não tenham a função de retirar os resíduos do equipamento, minimizam muito os riscos de fitotoxicidade em pulverizações subsequentes. Em geral, os descontaminantes atuam de forma mais específica sobre alguns ingredientes ativos, sendo necessários, portanto, testes prévios sobre o agroquímico que se pretende inativar para atestar sua ação e a concentração necessária.

Entre os produtos historicamente utilizados estão o amoníaco (que apesar de seu efeito inativante, tem restrição para aquisição e ataca quimicamente componentes de cobre), o peróxido de hidrogênio (que pelo elevado potencial de oxidação também inativa uma série de moléculas, mas também pode atacar partes metálicas e borrachas de menor densidade do pulverizador) e o ozônio (que atua da mesma forma que o peróxido de hidrogênio, porém depende de equipamentos específicos para sua geração e inserção na calda).

Recentemente alguns produtos químicos elaborados exclusivamente para descontaminação de pulverizadores têm mostrado capacidade de inativação de vários herbicidas, podendo ser aplicados para este fim desde que haja informações ou experiências sobre sua qualidade e sobre a concentração necessária para inativação de cada herbicida.

A eficácia na limpeza dos pulverizadores depende diretamente do método e do produto usado, além da complexidade do circuito hidráulico, da quantidade de pontos de restrição por onde a calda passa e da qualidade e porosidade dos componentes como tanque, borrachas e mangueiras. Estes componentes somente poderão ser avaliados após a desmontagem e análise microscópica de sua superfície interna, dependendo, portanto, de instrumentos e pessoal especializado. Já a complexidade do circuito pode ser determinada com simples observação.

Para melhor compreensão da complexidade dos circuitos hidráulicos, eles serão aqui divididos em três grupos: de circuito hidráulico simples, o combinado e o complexo.

Os equipamentos menos sofisticados e com poucos pontos de restrição, como pulverizadores costais, representam o primeiro grupo. Detergentes de cozinha associados a procedimentos simples como a tríplice lavagem com água são suficientes para obter uma boa limpeza. Além disso, por se tratar de equipamentos de pequena capacidade, o volume de líquido residual da tríplice lavagem não representa um grande problema no descarte. Este líquido residual deve ser descartado na área agrícola onde o agroquímico foi aplicado ou em área de manejo.

Os pulverizadores tratorizados, como os montados e de arrasto, representam bem o grupo dos circuitos hidráulicos combinados. Apresentam alguns pontos de restrição como filtros, antigotejadores e eventualmente fluxômetros, os quais devem ser retirados e limpos separadamente para melhorar o processo. Produtos de limpeza comuns inseridos na primeira etapa de lavagem seguidos de duas lavagens com água são suficientes para proceder uma boa limpeza.

O grupo dos circuitos hidráulicos complexos é o mais difícil de assegurar uma limpeza eficaz, independentemente do método ou do produto usado. Os pulverizadores autopropelidos mais sofisticados representam este grupo. Sugere-se, neste caso, que ao final do turno diário de trabalho, o pulverizador seja limpo antes da máquina ser guardada ou, pelo menos, que ela seja abastecida com água para evitar que resíduos sequem em seu interior, facilitando sua limpeza posteriormente.

Ao considerar que a limpeza será efetuada pelo menos em três etapas (tríplice lavagem) e se tratando de equipamentos com elevada capacidade do tanque, o volume residual será, da mesma forma, bastante elevado, requerendo tempo e área agrícola ou de manejo suficientes para o devido descarte.

Passo 1

Para máquinas com tanque de polietileno e aço inoxidável, colocar meio tanque de água. Para máquinas com tanque de fibra de vidro completar o tanque com água até sua capacidade nominal. Adicionar o agente limpante na concentração recomendada no tanque e agitar o líquido por 20 minutos por todo circuito hidráulico. Ligar a pulverização até o esgotamento total do conteúdo do tanque.

Passo 2

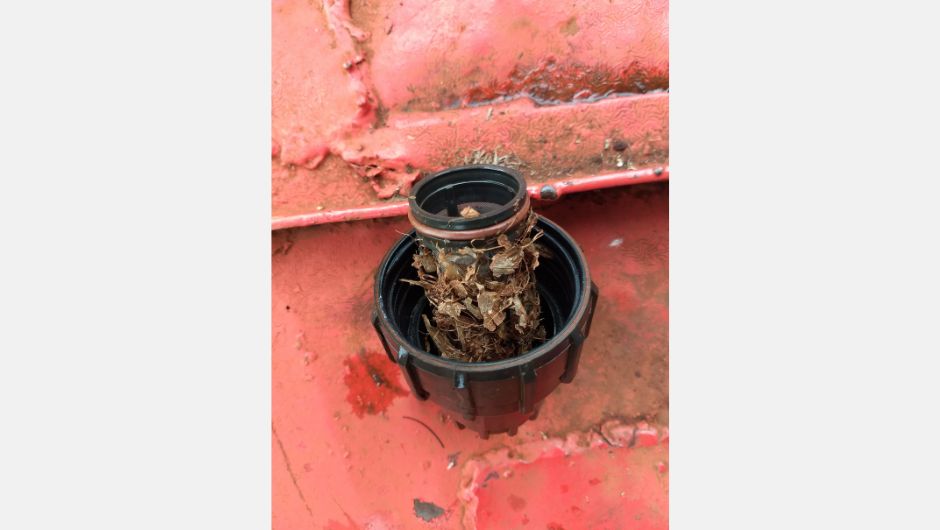

Remover as pontas de pulverização, os filtros dos bicos, os filtros de sucção, os filtros de linha, os drenos dos segmentos de barra (exceto para máquinas com segmento circulante) e limpá-los separadamente. Deve-se remover também o lastro de calda.

Passo 3

Montar os filtros de sucção, de linha e as pontas de pulverização. Não montar os filtros dos bicos nem os drenos dos segmentos de barra (exceto para máquinas com segmento circulante).

Para máquinas com tanque de polietileno e aço inoxidável colocar meio tanque de água. Para máquinas com tanque de fibra de vidro completar o tanque até sua capacidade nominal. Ligar a pulverização até o esgotamento total do conteúdo do tanque.

Observe que a ausência de filtros dos bicos e drenos dos segmentos de barra fará o líquido escoar rapidamente pelas barras, o que facilitará a retirada de resíduos sólidos do circuito.

Passo 4

Montar todo o circuito e lavar uma vez mais com água, sendo que para máquinas com tanque de polietileno e aço inoxidável, colocar meio tanque de água e para máquinas com tanque de fibra de vidro completar o tanque até sua capacidade nominal.

Embora existam procedimentos e produtos recomendados para a limpeza satisfatória, o conhecimento das dificuldades e limitações de cada equipamento e a adoção de medidas específicas para estes casos podem ser mais eficientes que medidas gerais. Deve-se considerar, ainda, que o mercado continuará oferecendo novos agroquímicos, que terão maiores riscos de contaminação do pulverizador que os produtos atuais, somado ao fato de que a complexidade dos circuitos hidráulicos dos pulverizadores continuará aumentando, impondo ao usuário cuidados especiais não só em sua calibração, configuração e operação, mas também na forma de limpeza.

Esta nova realidade exigirá da engenharia mecânica maior atenção nos projetos dos circuitos hidráulicos, na rugosidade, durabilidade e na porosidade dos materiais. Também desafiará a engenharia química no desenvolvimento de agentes limpantes ou descontaminantes que eliminem os riscos de injúria por contaminação nos equipamentos de forma econômica e rápida.

*Por Ulisses Delvaz Gandolfo, do Instituto Dashen, e Marco Antonio Gandolfo, do Uenp Campus Luiz Meneghel

Receba por e-mail as últimas notícias sobre agricultura

Por Airton dos Santos Alonço, Tiago Rodrigo Francetto, Antonio Robson Moreira e Bruno Christiano Correa Ruiz Zart, Laserg/UFSM

Por Gil Rodrigues dos Santos, Dalmarcia de Souza Carlos Mourão, Maykon Rodrigo Gomes de Barros, Lorena Ribeiro Lima, João Victor de Almeida Oliveira, Ritielle Siqueira Batista, Joele Andressa Zanfra e Paulo Ricardo de Sena Fernandes, Universidade Federal do Tocantins