A agricultura brasileira está conectada?

Por Pedro Abel Vieira, Elisio Contini e Roberta Grundling, pesquisadores da Embrapa; e Antônio Marcio Buainain, professor do Instituto de Economia da Unicamp

A colheita mecanizada da cana-de-açúcar representa em torno de 30% do total dos custos de produção desta cultura. Diminuir este percentual é possível, desde que observados aspectos simples como regulagens das máquinas, correta rotação do motor e velocidade ideal de colheita.

Uma das atividades mais importantes na agricultura é a colheita, que representa cerca de 30% de todos os custos envolvidos. Isto se deve ao seu alto valor agregado, podendo ser compreendida como a operação mais onerosa do processo produtivo devido à alta demanda energética. Para termos um maior retorno de todos os investimentos realizados durante o ciclo produtivo de uma cultura, seja ela qual for, a colheita deve ser realizada dentro de padrões de qualidade exigidos pelos gestores da operação. A fim de otimizar este processo devemos ter em mãos algumas informações relacionadas ao desempenho energético das colhedoras ou, em outras palavras, ao consumo de combustível, pois podemos gerenciar este sistema mecanizado agrícola e tomar decisões mais lógicas e criteriosas, visando à racionalização e à sustentabilidade da colheita mecanizada de cana-de-açúcar.

Leia também:

Mesmo havendo elevado custo com a colheita mecanizada de cana-de-açúcar, esta se apresenta como alternativa viável, por conta de sua capacidade operacionalser maior que a da colheita semimecanizada (popularmente denominada de colheita manual), por haver legislações trabalhistas que prezam a ergonomia do trabalhador rural quando o corte manual ocorre e, também, pela diminuição de impactos ambientais ocasionados pela queima da cana crua.

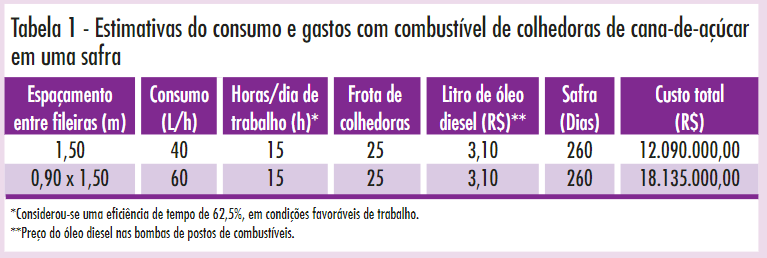

Neste contexto, o alto consumo de combustível torna-se o maior agravante da sustentabilidade energética da colheita, na qual são consumidos cerca de 30L/h a 60L/h por colhedora, sendo que estes valores oscilam na colheita mecanizada de cana-de-açúcar nos espaçamentos de 1,50m e 0,90m x 1,50m, e seguem as seguintes estimativas (Tabela 1):

Em virtude deste elevado valor gasto com a demanda energética, avaliar a segurança e o conforto de quem vai operar a colhedora é fundamental, pois é uma maneira de se evitar custos adicionais com a saúde do operador. Devemos, então, aplicar critérios ergonômicos de avaliação e priorizar projetos que permitam estabelecer a perfeita interação homem-máquina, pois a capacidade operacional e a eficiência do trabalho agrícola dependem das condições com que são realizados e, conjuntamente a esses fatores, associa-se a demanda energética da colheita que pode aumentar, em virtude do estresse ou desconforto do operador. Um operador em um ambiente agradável é capaz de operar e controlar melhor a máquina durante as operações em sua rotina de trabalho, resultando em maior eficiência energética.

A regulagem e a utilização correta da colhedora em diferentes condições de trabalho são importantes aliadas para a redução do consumo de combustível e, neste sentido, podemos citar alguns aspectos importantes.

A variação da rotação de trabalho do motor deve estar de acordo com as necessidades, buscando a faixa de consumo mínimo, relacionado à produtividade do canavial. Por exemplo, estudos apontam que em canaviais de baixa produtividade, reduzir a rotação de trabalho diminui significativamente o consumo de combustível da colhedora, em função deste controle automático.

Trabalhar com a velocidade de colheita adequada em função do porte do canavial é outro aspecto que precisa ser observado.

Espaçamentos entre as fileiras colhidas afetam a quantidade de combustível gasto ao longo da safra, associado com a produtividade do canavial (fluxo de material vegetal colhido).

O mecanismo de corte basal com controle automático da altura de corte visa evitar o contato dos discos e das facas com o solo, diminuindo assim a resistência ao deslocamento da colhedora.

Ajustar a rotação de trabalho do extrator primário em função do dia de trabalho também é outro fator importante. Em períodos mais secos do dia pode-se diminuir a rotação e manter a eficiência na limpeza do material vegetal e mineral.

É sabido que alguns fatores dependem da realidade do produtor ou da unidade produtora, por isso devemos sempre buscar pela melhor relação custo-benefício, para, afinal, termos um processo mais econômico e ainda mais sustentável, uma vez que há uma menor emissão de poluentes, devido à menor queima de óleo diesel, sendo este um objetivo que todos se empenham para conquistar.

Neste contexto, pressupondo que a demanda de energia da colheita mecanizada de cana-de-açúcar seja influenciada durante a operação, o Laboratório de Mecanização Agrícola (LMA) da UFV/Viçosa e o Laboratório de Máquinas e Mecanização Agrícola (Lamma) da Unesp/Jaboticabal objetivaram neste trabalho avaliar a demanda energética de uma colhedora de mudas de cana-de-açúcar ao longo da colheita, por meio do controle estatístico de processo.

O ensaio foi realizado em área agrícola de uma usina de cana-de-açúcar nas proximidades das coordenadas geodésicas: latitude 20º01’ S e longitude 48º56’ W, com altitude média de 516 metros. A declividade média da área agrícola da unidade produtora onde foi realizado o ensaio era de 5%, sendo que o clima predominante é Aw, de acordo com a classificação de Köeppen. O porte do canavial foi avaliado, utilizando-se de um triângulo retângulo padrão, de acordo com a metodologia proposta por Ripoli (1996), na qual foram determinados 25%, 39% e 36% de colmos deitados, acamados e eretos, respectivamente. A variedade colhida foi a RB85-5453, estando no segundo corte. A produtividade média da área colhida ao longo do monitoramento da colhedora foi de 90,91Mg/ha.

A colhedora utilizada possuía as seguintes características técnicas: motor 6090T PowerTech (Tier III), com nove litros, de 251kW (342cv), com quatro válvulas por cilindro, sendo equipada com o sistema Field Cruise, de controle de rotação do motor e rodados de esteiras com bitola de 1,88m. Esta colhedora não possuía o sistema automático de direcionamento (piloto automático) durante a operação. A máquina colhe somente uma fileira de plantio, no espaçamento de 1,50m. Esta colhedora possuía o tempo de uso de dois anos, com diferentes quantidades de hora-motor (2.700) e hora elevador (2.240) trabalhadas.

O delineamento experimental foi realizado baseado na metodologia do controle estatístico de processo, ao longo de um turno diurno, com uma jornada de trabalho de oito horas, totalizando 50 pontos amostrais, sendo coletados a cada nove minutos aproximadamente. As variáveis ou indicadores de qualidade avaliados foram: velocidade de trabalho, consumo horário de combustível, potência efetiva e consumo específico de energia por unidade de área. O consumo horário de combustível foi coletado por meio do monitor de coluna frontal, dentro da colhedora, na qual o consumo de combustível foi quantificado por meio de sensores específicos instalados na máquina (entrada e saída do fluxo de combustível).

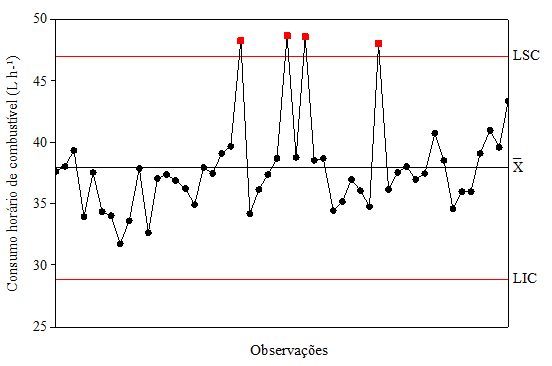

Os resultados foram avaliados por meio do controle estatístico de processo, utilizando as cartas de controle do tipo I (valores individuais), que possui linha central (média geral), bem como os limites superior e inferior de controle, definidos como LSC e LIC, calculados com base no desvio padrão das variáveis - para LSC, média mais três vezes o desvio padrão, e para LIC, média menos três vezes o desvio, quando maior que zero (Montgomery, 2009). Independentemente da suposição de normalidade dos dados, as cartas de controle foram elaboradas para o monitoramento do processo, sendo a análise e o conhecimento do processo essenciais para a tomada de decisão (Montgomery, 2009).

O consumo horário de combustível apresentou instabilidade do processo ao longo da colheita mecanizada de mudas de cana-de-açúcar (Figura 1), ou seja, existem causas não aleatórias influenciando a colheita de mudas. Neste sentido, a possível explicação pode ser em virtude da maior quantidade de matéria-prima no interior da máquina, que aumentou a demanda de potência do motor da colhedora para o completo processamento deste material vegetal, nestes pontos fora do limite superior de controle.

Voltarelli (2013) ao avaliar a qualidade de processos agrícolas mecanizados, relata que a instabilidade de um indicador de qualidade pode representar de maneira insatisfatória o desempenho da operação ou de um serviço realizado, porém o conhecimento e a correta interpretação para cada situação tornam-se fundamentais para um gerenciamento adequado da operação, para assim torná-la sustentável.

Por fim, oconsumo energético de combustível durante a colheita mecanizada de cana-de-açúcar possui elevada variabilidade em virtude do dinamismo das condições que a máquina deve suportar, portanto a quantificação em tempo real deste indicador de qualidade durante a colheita se torna um eficaz meio de manter a qualidade agrícola e também proporciona maior controle do processo de colheita pelos gestores das unidades produtivas.

Murilo Aparecido Voltarelli, UFV/Viçosa; Rouverson Pereira da Silva, Unesp/Jaboticabal; Wilson de Almeida Orlando Junior, UFV/Viçosa; Carla Segatto Strini Paixão, Unesp/Jaboticabal

Artigo publicado na edição 173 da Cultivar Máquina

Receba por e-mail as últimas notícias sobre agricultura