Agronegócio e o mercado de trabalho

Por Décio Luiz Gazzoni, pesquisador da Embrapa e membro do Conselho Científico Agro Sustentável (CCAS)

A cana-de-açúcar é uma das culturas de mais impacto econômico do mundo e representa uma importante fonte de renda e mão de obra em mais de 100 países. A colheita de cana no Brasil está em plena transformação do sistema de colheita manual com queima preliminar da área, para o sistema de colheita mecanizada e crua.

A eficiência de campo efetiva de uma colhedora de cana é um importante critério após analisar a capacidade de campo efetiva da máquina e para adotar importantes decisões para o gerenciamento das máquinas agrícolas, sendo que a velocidade de operação e a eficiência de campo são variáveis de grande influência no desempenho operacional e econômico da colheita mecanizada de cana.

Já está provado em diversos trabalhos que quanto maior a velocidade de operação, maior será a capacidade efetiva de uma máquina agrícola. Para colhedoras de cana-de-açúcar que trabalham com o espaçamento entre linhas de 1,5 metro e considerando uma velocidade de deslocamento de 7km/h, a eficiência de campo efetiva chega a 75%.

O consumo horário de combustível também é influenciado pela velocidade de deslocamento da colhedora, sendo que quanto maior a velocidade, maior o consumo horário e menor o consumo por tonelada de cana colhida.

Alguns pesquisadores comprovaram que na faixa de velocidade de 5km/h a 6km/h o consumo horário foi significativamente menor quando a máquina operou com o motor em rotações próximas 2.000rpm e para velocidades de 6km/h a 7km/h o consumo foi significativamente maior com o motor trabalhando a 2.100rpm.

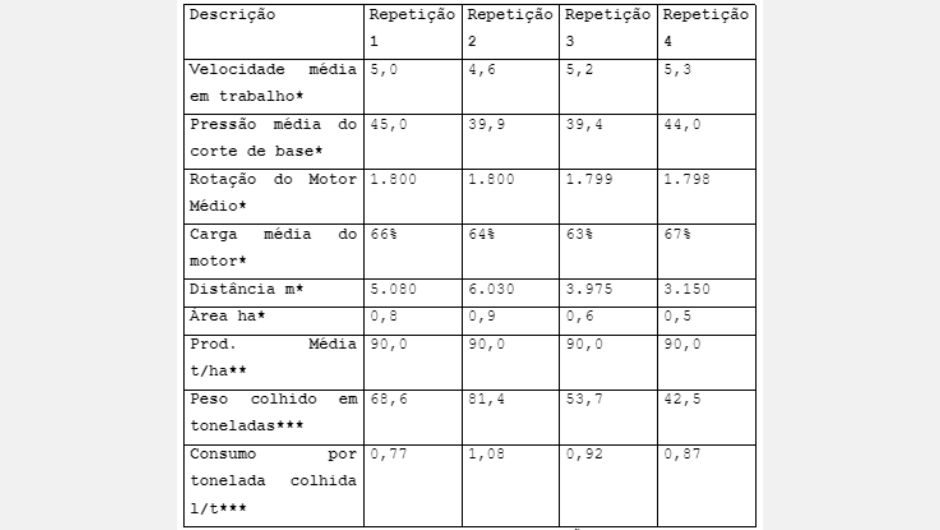

Trabalho realizado por pesquisadores da Ufla avaliou a eficiência de campo e a capacidade de campo efetiva da colheita mecanizada, seguindo os parâmetros de colheita já pré-selecionados pela gerência de mecanização da usina. Os testes foram executados na região de Assis, estado de São Paulo, onde os terrenos possuem declividade menor que 12%. A variedade colhida foi a SP83-5073 de porte ereto e com produtividade média de 90 toneladas por hectare.

Para a colheita foi utilizada uma colhedora autopropelida de uma linha, com 356cv, fabricada em 2011, com 4.439,95 horas de motor. As configurações do computador de bordo da máquina gravadas foram as seguintes informações: contador de transbordo, nome da tarefa, motivo de parada, operador, combustível total utilizado, horas do motor, horas do elevador, tempo em trabalho e tempo em campo.

O consumo de combustível por tonelada de cana-de-açúcar colhida foi calculado utilizando equações disponíveis na literatura, que resumidamente é a divisão do consumo de combustível em litros pela quantidade de cana colhida no tempo do teste.

A área colhida e a distância percorrida foram calculadas utilizando a antena de navegação de sistema global de posicionamento (GNSS) calculando alguns dados de posicionamento geográfico, como: velocidade, distância percorrida, área e rumo do equipamento.

Foram padronizados os parâmetros de colheita para diminuir possíveis interferências de outras variáveis relacionadas à colheita, sendo a velocidade de colheita a 5km/h, a pressão no corte de base de 45bar, a altura de corte de base de 65 unidades e a rotação nominal do motor a 1.800rpm.

Foram realizadas quatro repetições com duração média de uma hora e 30 minutos de aquisição de dados para a avaliação e comparação dos dois métodos de medição do consumo de combustível, seguindo os parâmetros de colheita predefinidos.

A variação do consumo de combustível por tonelada colhida foi de 0,77 a 1,08, sendo o maior valor encontrado na repetição 2, onde a velocidade média menor e os dados da planilha de campo mostram que houve maiores paradas para espera de transbordos e um abastecimento, que justifica o maior consumo, visto que o operador aguarda o transbordo com a máquina ligada para aproveitar o ar-condicionado e também a máquina deslocou da lavoura até o carreador para fazer o abastecimento.

O menor valor de consumo por tonelada colhida na repetição 1 é justificado pelo menor tempo de espera dos transbordos. Outro dado importante avaliado é a homogeneidade do canavial durante a colheita, pois a pressão média do corte de base ficou próxima da pressão predefinida (45bar) e a carga média do motor variou próxima a 65%, indicando que a máquina estava trabalhando com uma reserva de carga aceitável.

Segundo trabalhos anteriores, os contadores de combustíveis das máquinas agrícolas que utilizam motores eletrônicos são extremamente precisos. Eles são estimados através de alguns valores dos sensores, tais como controle das temperaturas de trabalho dos fluidos de arrefecimento e lubrificação e pressão no common-rail, tempo de abertura do bico injetor, entre outros. Assim, após os cálculos, estes dados são enviados ao monitor do operador pela rede CAN utilizando normalmente o padrão de comunicação SAE J1939.

Segundo a Associação de Engenharia Agrícola (Asabe), a capacidade de campo efetiva depende de fatores como habilidade do operador, formato da área, métodos de trabalho, tempos perdidos: manobras, descanso do operador, abastecimento, descarregamento etc. No dia a dia, este pode ser calculado a partir do tempo de trabalho em campo, ou seja, o horímetro do motor da máquina.

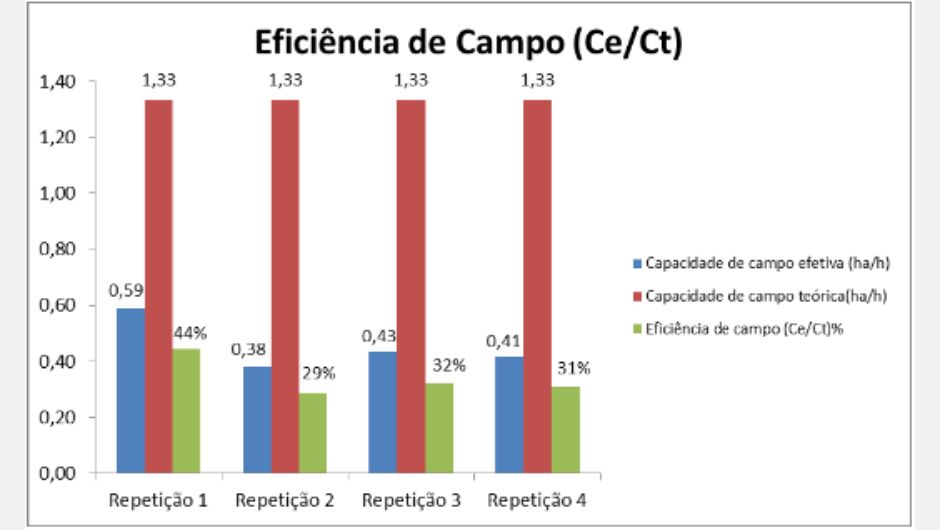

Sendo assim, para o cálculo da eficiência de campo efetiva deste trabalho, foi considerada a capacidade de campo teórica utilizando a velocidade média de trabalho de 5km/h e um espaçamento de entre linhas de 1,5 metro, que resulta em 1,33 hectare por hora.

Como visto anteriormente, a segunda repetição apresentou maior tempo de parada devido à espera de transbordo e abastecimento, afetando também na eficiência de campo que ficou em 29%. Somente a repetição 1 comportou-se próxima da eficiência dos trabalhos realizados por outros autores, em que seus resultados variaram de 44,44% a 39,35% para uma velocidade operacional de 4,45km/h, porém os testes realizados neste trabalho não tiveram interferência da parte operacional da colheita da usina, representando os valores reais de trabalho.

Também foi possível concluir e validar que o consumo por área colhida decresce quando aumenta a velocidade média de trabalho. E a eficiência de campo variou de 44% a 29%, sendo que as diferenças relatadas estão diretamente ligadas aos tempos de espera de transbordo e abastecimento da máquina, que são fatores corriqueiros nas frentes de colheita.

*Por Rafael de Oliveira Faria, Gabriel Araújo Silva Ferraz, Alan Andrade e Diego Alonso, da Universidade Federal de Lavras

Receba por e-mail as últimas notícias sobre agricultura