Manejo da mancha-de-ramulária em algodão

Controle químico ao aparecimento das primeiras lesões nas folhas mais velhas é uma das estratégias mais utilizadas contra o patógeno

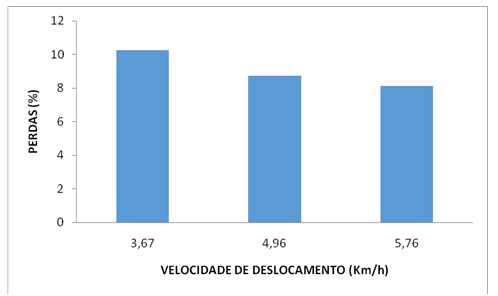

Perdas na colheita de algodão em diferentes regulagens do espaço estre as placas de pressão e velocidade de deslocamento mostram que qualquer alteração nas regulagens é suficiente para mudar a quantidade de perdas e a qualidade final do produto colhido.

A colheita, última etapa do processo de produção no campo, é o momento em que o produtor aguarda o retorno de seus investimentos e trabalho. Porém, em muitos casos, não se obtêm maiores rendimentos por falta de condições adequadas de máquina ou clima que levam as perdas de colheita. As perdas podem ser parcialmente evitadas ou, em grande parte, minimizadas, se alguns cuidados em relação à colhedora forem tomados, tais como monitoramento rigoroso das velocidades de trabalho, ajustes, regulagens de placas, limpeza correta, conhecimento e manutenção da eletrônica embarcada, periodicidade de manutenção e reabastecimento de graxas, água e detergente do sistema de umidificação.

No processo da colheita existem dois tipos de perda, as quantitativas e as qualitativas. As perdas em quantidade são exemplificadas pelo algodão que se encontra no chão devido a diversos fatores, algodão que permanece na planta após passagem da colhedora e perda de peso dos capulhos abertos devido ao atraso na colheita. Um dos problemas do algodão é a presença de impurezas na fibra já colhida advinda do processo da colheita. Por isso, é de suma importância o controle do conteúdo de caule e de folhas no algodão para a produtividade no processo de fiação.

Um estudo foi realizado na Universidade Federal do Mato Grosso com o objetivo de apresentar uma velocidade de trabalho combinada com uma regulagem mecânica na plataforma, mais precisamente nas placas de pressão, que reduzam as perdas quantitativas e qualitativas da fibra de algodão. A principal função da placa de pressão é a de pressionar as cápsulas vegetais e o algodão contra os fusos. A folga existente entre os fusos e a placa deve ser de 3mm a 6mm. Recomendações indicam que a folga ideal seja em torno de 4mm. Caso esse espaço seja menor do que o recomendado, os fusos podem tocar nas placas e provocar fagulhas e início de incêndio no algodão colhido; a regulagem incorreta também acarreta em perdas de algodão na lavoura e facilita o embuchamento das unidades. A regulagem deve ser uniforme em toda a placa de pressão.

O espaço entre a placa de pressão e os fusos deve ser regulado no campo conforme as características da cultura no momento da colheita, levando em consideração a umidade da pluma e semente, arquitetura e altura da planta, produtividade, variedade, horário de colheita entre outras.

O trabalho foi conduzido em uma propriedade no município de Primavera do Leste (MT). A colheita do algodão foi com espaçamento entre linhas de 0,90m, da variedade 944 GL – Bayer. A máquina utilizada foi uma colhedora do tipo picker da marca Montana, modelo cotton blue 2805. Foram avaliadas três velocidades de colheita (V1 = 3,67km/h; V2 = 4,96km/h e V3 = 5,76km/h) e dois espaços entre as placas de pressão e os fusos (3mm e 6mm). Utilizando-se uma demarcação com área conhecida de 9m² (5m x 1,8m) foi coletado manualmente todo o algodão presente nas plantas e todo algodão na superfície do solo, para composição das amostras de produtividade e perdas. Após a passagem da colhedora na parcela, utilizando a mesma demarcação de 9m2, foram obtidas as perdas pós-colheita. Essas perdas estão relacionadas ao algodão que, após a passagem da máquina, fica retido no algodoeiro ou é derrubado no solo pela ação da máquina.

Para determinação das perdas qualitativas, foram coletadas amostras do algodão com caroço retirado do interior do cesto da colhedora. As impurezas presentes nestas amostras foram separadas de forma manual em duas categorias (caule e cascas). O espaço entre a placa de pressão e os fusos deve ser regulado para retirar o máximo de plumas, sem danificar mecanicamente a planta por causa de restos de caules, galhos entre outros contaminantes.

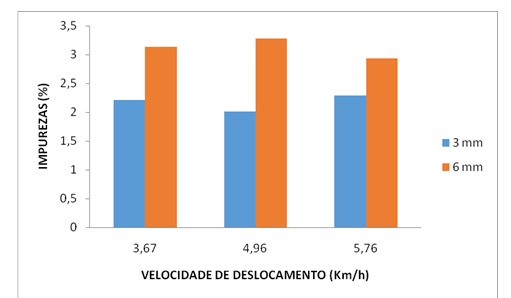

A porcentagem de impurezas para o espaço de 6mm, variou de 2,01% a 2,29% e para o espaço de 3mm variou de 2,93% a 3,28%. O espaço entre as placas e o fuso e o aumento da velocidade reduziram em aproximadamente 29,39%; 38,71% e 21,81%, respectivamente, a quantidade de impurezas na carga de algodão. É interessante observar que, independentemente da velocidade de operação o maior espaço entre a placa e o fuso resultou em maior quantidade de impurezas nas amostras.

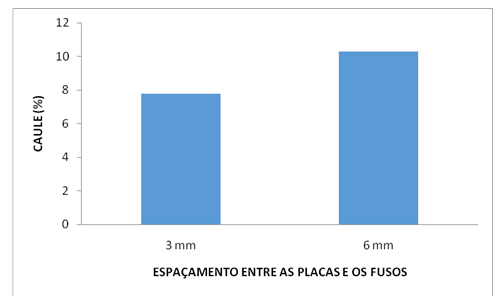

A porcentagem de caule para a variação dos espaços entre as placas e o fuso variou de 0,51% a 0,65% para a menor e a maior distância, respectivamente. As placas com o espaço de 3mm aumentaram em até 21,5% a porcentagem de caules na fibra colhida.

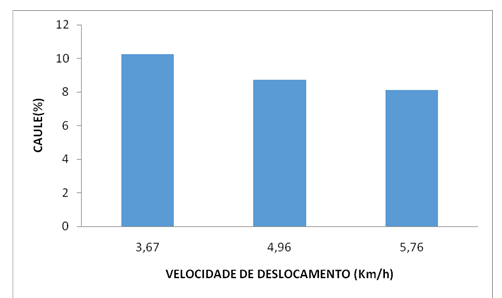

O Gráfico 3 apresenta os dados relacionados à velocidade de deslocamento para a variável presença de caule. Pode-se observar que independentemente da velocidade de deslocamento não ocorreram diferenças na quantidade de caule na carga de algodão.

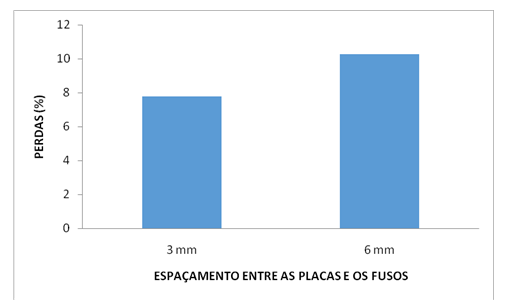

Os valores médios das perdas apresentados no Gráfico 4 demonstram que o aperto da placa de pressão reduz as perdas do algodão (7,76%) se comparado com a placa sem pressão (10,28%). Independentemente dos valores encontrados relacionados às perdas, nota-se que estes valores estão acima do aceitável de 5%.

Os resultados das perdas de algodão em função da variação das velocidades são apresentados no Gráfico 5. Observa-se que na menor velocidade (3,67km/h) ocorreram as maiores perdas com valor de 10,23% e na maior velocidade (5,76km/h) ocorreu a menor perda com valor de 8,12%, não diferindo da velocidade (4,96km/h). A maior perda na menor velocidade pode ser devido ao maior tempo que a planta fica nas unidades da colheita.

O maior espaço entre as placas de pressão e os fusos ocorre redução na quantidade de caules no algodão. A redução de caules presentes na fibra aumenta a qualidade da mesma, pois no beneficiamento a fibra será menos agredida para remoção dos galhos presentes em menor quantidade. A maior velocidade de deslocamento resulta na maior eficiência da colhedora, pois é nesta velocidade que ocorrem as menores perdas.

Hiago Henrique R. Zanetoni, Renildo Luiz Mion, Nayra Fernandes Aguero, Cíntia Michele Baraviera, Renato Bassini, Willian Lima Crisostomo, Carlos Alberto Viliotti, Myllena Teixeira, Luiza Cabral, UFMT

Artigo publicado na edição 163 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura