Preparo mecanizado do solo

Por Jhiorranni Freitas Souza e Anderson Gomide Costa, da Universidade Federal Rural do Rio de Janeiro, e Túlio de Almeida Machado, do Instituto Federal Goiano

A colheita de grãos consiste nas operações de corte, alimentação, trilha (separação dos grãos), separação (grãos dos não grãos) e limpeza. A colhedora combinada, executa todas as operações e pode ser autopropelida ou semimontada. Já a recolhedora faz a alimentação, trilha, separação e limpeza enquanto que a trilhadora apenas trilha, separa e faz a limpeza do material.

A colhedora automotriz (combinada) substitui a colheita manual, mas pode causar perda de grãos se for mal utilizada. As partes constituintes de uma colhedora automotriz são: mecanismo de corte, mecanismo de alimentação, mecanismo de trilha, mecanismo de separação, mecanismo de limpeza, mecanismo de transporte e armazenamento (Balastreire, 1990).

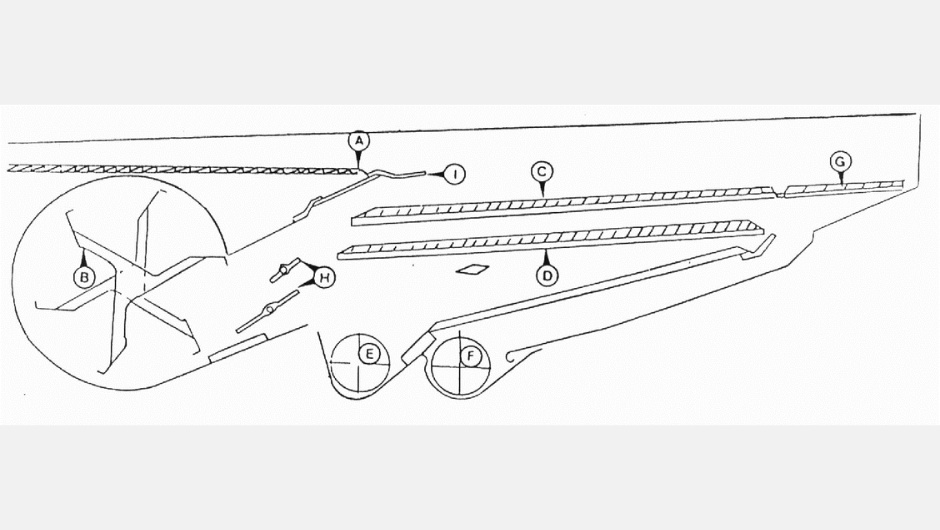

A colhedora automotriz de grãos é uma máquina destinada a realizar concomitantemente, as operações de ceifa, trilha e limpeza dos grãos e constitui-se dos seguintes mecanismos:

a) Mecanismo de corte

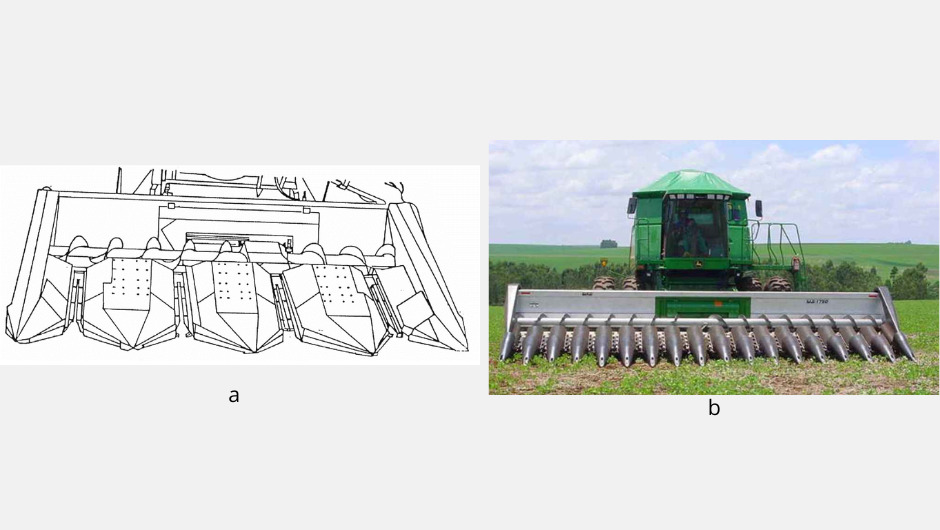

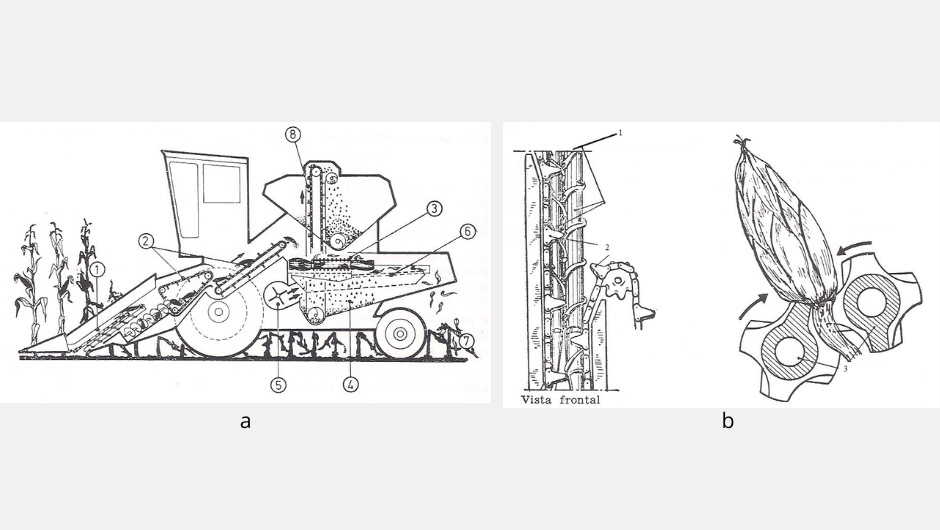

É o mecanismo responsável pelo corte e recolhimento do material. A plataforma para colheita de grãos, especialmente para o milho (Figura 1), somente a espiga é recolhida. A largura da plataforma define o tamanho da automotriz.

A plataforma para milho geralmente com mecanismo de engate rápido é constituída de: 1 - Separadores para cada linha que tem a função de separar e direcionar as plantas para as correntes de dentes; 2 - Corrente de dentes (Figura 2), que tem a função de empurrar as espigas para dentro da máquina; 3 - Dois rolos despigadores que giram em sentidos contrários e arrancam as espigas das plantas empurrando as plantas para baixo e encaminhando as espigas para a plataforma; e 4 - Condutor transversal (roscas sem fim opostas) que coletam as espigas transportando para o centro da plataforma; (Balastreire, 1990).

b) Mecanismo de alimentação

- Condutor transversal

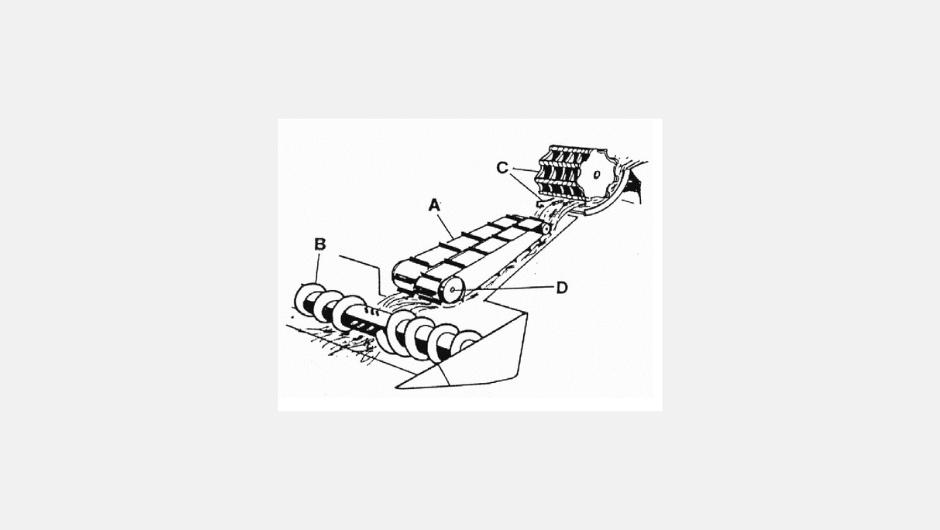

É um cilindro com movimento rotativo provido de helicóides em sentidos opostos, instalados atrás da barra segadora ou dos rolos despigadores (para o milho) com a função de conduzir o material colhido ao centro da plataforma e encaminhar o material cortado ao condutor longitudinal (Figura 3).

Sua regulagem tem por finalidade evitar a quebra de grãos e a debulha da vagem ainda na plataforma. Pode ser regulado de forma que se possa distanciar ou aproximar o condutor com a superfície da plataforma.

- Condutor longitudinal

É o mecanismo responsável pelo transporte do material cortado e situado sobre o fundo da plataforma ao sistema de trilha. Consta de: rolo flutuador e esteira alimentadora (Figura 3). A regulagem a ser realizada é a verificação da tensão da esteira e da altura, para que possa manter constante o fluxo de material para o sistema de trilha, além da quebra de grãos e debulha das espigas.

c) Mecanismo de trilha

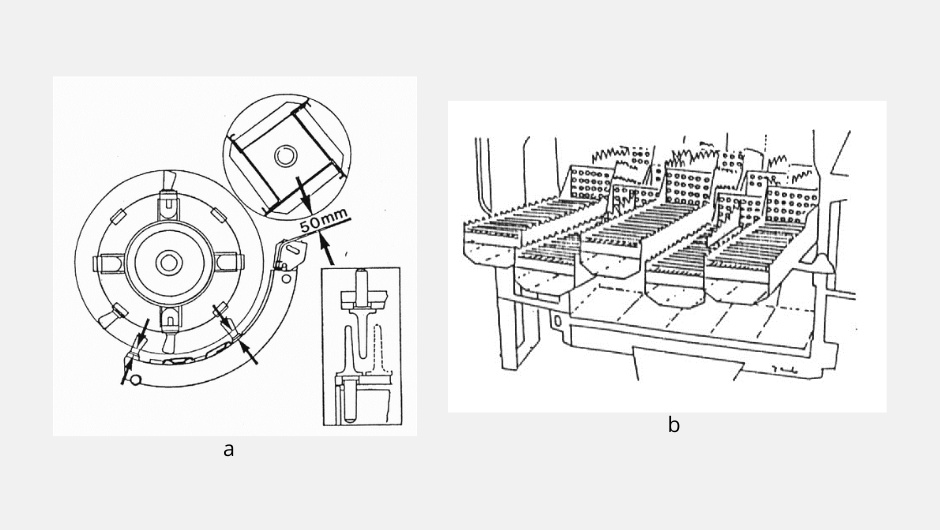

É o conjunto de elementos cuja função é proceder a debulha e a separação primária do material colhido, composto basicamente de 2 elementos: um rotativo-cilindro e outro fixo-côncavo (Figura 4-a). O cilindro pode ser:

- Cilindro de barras com côncavo de barras

Indicado para a colheita de soja, milho, aveia, azevém, etc. Neste caso o côncavo também é de barras. Alguns fabricantes de colhedoras automotrizes para cereais, utilizam ou recomendam um côncavo especial de barras para a colheita de grãos miúdos, como por exemplo o trigo e gramíneas em geral.

O cilindro de barras consta de 1 cilindro de 0,4 a 0,6 m de diâmetro e 0,8 a 1,8 m de comprimento, o qual gira em uma rotação de 400 a 1880 rpm.

Quando se trabalha com abertura maior que o necessário e velocidade alta os grãos são quebrados devido à colisão dos grãos, já quando se trabalha com uma velocidade lenta ocorre a obstrução das grelhas do côncavo.

A velocidade alta do cilindro é utilizada em culturas infestadas de ervas daninhas ou com excesso de massa verde. Para aumentar o rendimento do sistema de trilha, existem colhedoras que vêm equipadas com duas unidades de cilindro-côncavo.

d) Sistema de separação

Consta de um conjunto de mecanismos situados após os elementos de trilha, com o objetivo de separar os grãos das palhas e é constituído dos seguintes elementos:

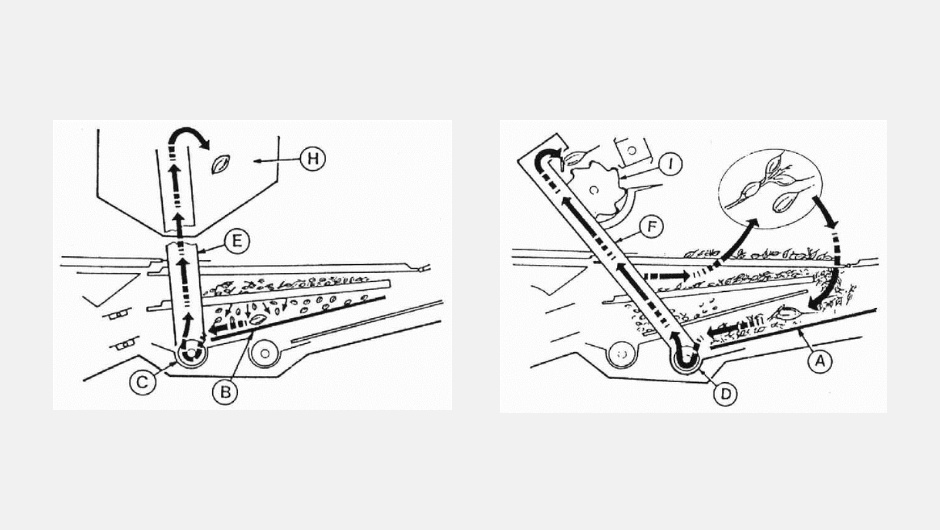

- Batedor

Recebe o material proveniente do cilindro e côncavo e desvia o fluxo da palha sobre os saca-palhas. A extensão regulável do côncavo suspende o produto, de maneira que o batedor desvie sobre o extremo dianteiro do saca-palhas aproveitando assim toda a área de separação (Figura 4-a). Depois que a palha é depositada sobre o saca-palhas, ela é agitada e lançada para cima e para trás. Os grãos soltos caem através das aberturas das grelhas dos saca-palhas e escoam para a bandeja através das calhas. A palha continua sendo lançada para trás no saca-palhas, até alcançar a parte traseira da colhedora e cair ao chão. Nesta unidade não se tem nenhuma ação de trilha. Portanto, os grãos não trilhados permanecerão não trilhados, resultando em perda de grãos.

- Saca-palhas

É o mecanismo de separação empregado nas colhedoras, destinado a separar os grãos da palha, enviando-os primeiro à bandeja coletora e o segundo ao exterior da máquina. A área do saca-palhas é de 0,75 a 1,0 m2/m da largura da barra segadora e seu movimento vertical e horizontal se dá em função das árvores-de-manivelas, que giram em uma rotação de 200 a 250 rpm. Com isso 10 a 20% dos grãos trilhados e que ainda estão contidos nas palhas são separados e enviados para a bandeja. Essa freqüência de 200 a 250 ciclos/min varia conforme o fabricante e não permite alteração.

O saca-palhas é constituído de 3; 4 ou 5 elementos montados sobre a árvore de manivelas. Cada elemento é constituído de uma peneira com crivos na parte superior e uma calha na parte inferior. Todos estes elementos se situam em posição inclinada no sentido longitudinal (Figura 4-b). Existem no mercado colhedoras onde o saca-palhas inclina-se de acordo com a inclinação do terreno, para evitar que a palha se aglomere no lado inferior da colhedora quando esta trabalha em terrenos inclinados, conseguindo-se assim um melhor rendimento deste sistema.

e) Mecanismo de limpeza

Trata-se de um conjunto de mecanismos que de forma mecânica e pneumática, procede a limpeza dos grãos, eliminando o palhiço e reconduzindo para a retrilha do material parcialmente trilhado, composto basicamente pelos seguintes elementos: bandeja coletora, peneira superior, extensão da peneira superior, peneira inferior e ventilador (Figura 5).

- Bandeja coletora

Elemento dotado de movimento alternativo que tem por função receber os grãos e palhiça oriundos do côncavo e do saca-palhas, conduzindo-os a peneira superior. A bandeja coletora é dotada de movimento alternativo e de crivos voltados para a parte posterior, o que permite uma condução ordenada do material para alimentação da peneira superior. Em sua extremidade traseira encontra-se localizado um "pente", cujo objetivo é retardar a queda do material inerte, em relação aos grãos, sobre a peneira superior (Figura 4b).

- Peneiras

- Peneira-superior: é uma estrutura com a finalidade de realizar a pré-limpeza do material que se direciona para a peneira superior (Figura 5 C). A extensão da peneira superior: é uma estrutura metálica instalada na extremidade da peneira superior, com a finalidade de captar os grãos não trilhados (Figura 5).

- Peneira-inferior: Estrutura com a finalidade de realizar a limpeza final dos grãos trilhados. As peneiras superior e inferior (Figura 5 D) possuem movimento alternativo (vertical e horizontal), com frequência de oscilação entre 250 a 235 ciclos/min. Na maioria das máquinas essas peneiras são constituídas de lâminas reguláveis, o que permite variar a abertura das peneiras para a passagem dos grãos sem a necessidade de substituí-los para culturas diferentes (Figura 5). A abertura da peneira superior é um pouco maior do que para a peneira inferior, para uma mesma cultura, como indicado abaixo, sendo regulável por meio de alavanca situado na parte traseira da colhedora.

- Ventilador

É um mecanismo que pneumaticamente, por meio de direcionamento (obtido por defletor) de um fluxo de ar sob as peneiras, auxilia a limpeza dos grãos eliminando por diferença de densidade, os materiais estranhos. A separação aerodinâmica depende de um diferencial de velocidade de suspensão dos materiais a serem separados, a qual varia de 5 a 6 m/s para grãos de trigo, aveia e cevada, de 2 a 6 m/s para pequenos pedaços de palha e 1,5 a 2,5 m/s para palhiço (Figura 5 B).

f) Mecanismo de transporte e armazenamento de grãos

Conjunto de mecanismos cuja função é transportar e armazenar o produto trilhado por meio de operações de coleta, transporte, agrupamento e distribuição (Figura 6).

- Condutor de grãos: Constam de uma calha semi-cilíndrica, contendo em seu interior um transportador helicoidal, com a função de lançar os grãos limpos na base dos elevadores de grãos.

- Condutor de retrilha: Consta de uma calha semi-cilíndrica, contendo em seu interior um transportador helicoidal, com a função de lançar o material não trilhado na base dos elevadores de retrilha.

- Elevadores de grãos: Mecanismo cuja função é conduzir os grãos limpos do depósito de grãos ou ao escoamento direto, podendo ser de canecas, taliscas ou helicoidal.

- Elevador de retrilha: Mecanismo cuja função é reconduzir o material não trilhado ao sistema de trilha ou de limpeza, podendo ser de canecas, de taliscas, helicoidal ou pneumático.

- Condutor de descarga de grãos: É o elemento que tem por função descarregar o produto contido no depósito de grãos.

- Depósito de grãos: Recipiente destinado a armazenar, a granel, temporariamente o produto colhido.

A automotriz por ser uma máquina bastante complexa, exige muitos cuidados, quanto à sua regulagem adequada e a sua correta operação, sem a qual corre-se o risco de acarretar grande perdas.

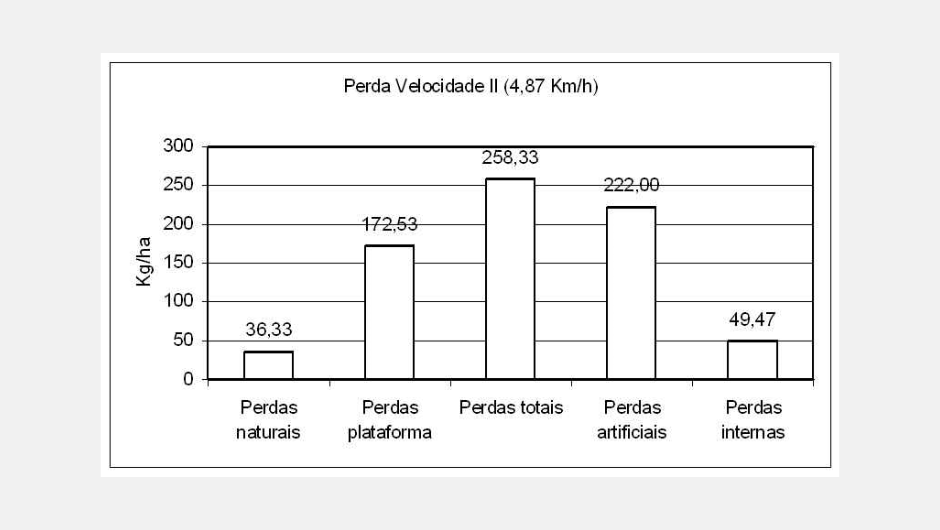

De acordo com a Embrapa, os padrões internacionais para perdas de colheita de soja são toleráveis até 1 saco por hectare (60 kg ha-1) e 1,5 saco por hectare (90 kg ha-1) para colheita de milho, acima dos quais são considerados desperdícios.

De acordo com a FAO (2011) as perdas de cereais nos diferentes estágios da cadeia de suprimentos para produtos alimentícios na América Latina foi de 6% na produção agropecuária, 4% no manuseio e armazenagem, até 7% no processamento e embalagem, 4% na distribuição e 10% no consumo doméstico (Pèra, 2017)

Acredita-se que as perdas de grãos no Brasil para colheita mecânica encontra-se em níveis superiores a 10% (jacto, 2021), em razão do manejo inadequado das lavouras, perdas durante o transporte da produção até os centros de comercialização e sistemas inadequados de armazenagem.

No Brasil, estima-se que as perdas de colheita se situem em torno de 2 sacos ha-1, ou seja, o dobro do tolerado (Instituto Agro, 2021), caso a colhedora esteja desregulada pode chegar mais do que 2 sacos ha-1. Lavouras com 60% de plantas acamadas podem acarretar até 15% de perdas de grãos na colheita (Silveira, Conte & Mesquita, 2019).

A avaliação de perdas é feita através de determinações no campo, onde se recolhe o material em condições normais de operação da colhedora, se faz a separação dos grãos perdidos, obtendo-se o peso dos mesmos e convertendo-se o valor encontrado em perda por unidade de área, ou em porcentagem do total de grãos disponíveis para a colheita (Balastreire, 1990).

Em média do total das perdas que ocorrem em uma colhedora 2 a 3% ocorrem na pré-colheita (perdas naturais), 80 a 85% ocorrem na plataforma de corte e 12% ocorrem nos mecanismos internos da colhedora (cilindro e côncavo, saca palhas e peneiras), consideradas também como perdas artificiais.

*Por Alberto Kazushi Nagaoka, da Universidade Federal de Santa Catarina

Receba por e-mail as últimas notícias sobre agricultura