Benefícios da plataforma Draper para a colheita

Por Marcos Werner, supervisor de produto da AGCO América do Sul, detentora da marca Massey Ferguson

Gerenciamento eletrônico da injeção de diesel e automatização das caixas de transmissão formam uma combinação que entrega potência na medida certa para o trator com menor consumo de combustível.

No início deste século foram comercializados os primeiros motores diesel com gerenciamento eletrônico denominado Common Rail Direct Injection, primeiro em automóveis, posteriormente nos segmentos industriais, rodoviários e agrícolas. As vantagens, desse sistema de injeção de diesel sobre aalta pressão são menor ruído de funcionamento, arranque frio quase instantâneo, redução no consumo e melhoria nos índices de poluição. Estes resultados foram possíveis devido a injeção de diesel gerenciada eletronicamente, garantindo sempre seja injetado o volume ideal de combustível, no momento certo.

Alguns modelos nacionais de tratores agrícolas saem de fábrica com motores eletrônicos, ou seja, dispensam a bomba injetora de combustível acionada mecanicamente, e passam a contar com um módulo eletrônico, gerenciando o volume de combustível no momento da injeção, rotação de trabalho de motor, além de selecionar a melhor marcha para realizar determinado trabalho, surgindo, assim, automatização das transmissões.

Os automóveis adotaram o câmbio automatizado há algum tempo como opção mais barata e confortável para enfrentar os trânsitos da cidade grande. Nos tratores agrícolas o sistema chegou há pouco tempo no Brasil, apesar difundido no exterior, está de pouco em pouco conquistando os donos e operadores de tratores, principalmente, por dois motivos: conforto e durabilidade do conjunto.

Na caixa automatizada não é necessário acionar o pedal da embreagem para efetuar a trocas das marchas. A embreagem está presente, mas o operador não tem o comando dela. Através do joystick (alavanca de câmbio) ele pode deixar no automático, pode reduzir ou aumentar a marcha no modo sequencial. Diferente de uma caixa automática, o condutor pode intervir a qualquer momento. A caixa funciona por meio de uma central eletrônica eletro-hidráulica, que comanda as mudanças de marchas e abertura e fechamento da embreagem.

Estes avanços da eletrônica embarcada nos tratores agrícolas nos últimos 15 anos resultaram em eficiência para os produtores rurais. Trata-se da simples aplicação do conceito fundamental da economia visando produzir mais empregando os recursos de modo mais racional, inserindo-se neste contexto também os dispositivos de gerenciamento eletrônico em tratores agrícolas.

Com base nestas informações, foi realizado um estudo com o objetivo de avaliar se automatização da transmissão resulta efetivamente em economia para os produtores rurais. Os trabalhos de campo foram realizados na Fazenda Experimental do Cangüiri (FEC), pertencente à Universidade Federal do Paraná (UFPR), localizada no município de Pinhais (PR).

O ensaio foi realizado com delineamento em faixas, com dois tratamentos: A) Gerenciamento manual: marcha selecionada manualmente para conferir 8,00 km/h; B) Gerenciamento automático: marcha com gerenciamento automático das marchas para conferir 8,00 km/h, através da função AutoShift™, que possibilita a troca automática de duas marchas acima ou abaixo. Conforme a carga do implemento e/ou máquina o software seleciona a melhor marcha para operação. Ambos os tratamentos foram realizados com cinco repetições.

Para o ensaio foram utilizados dois tratores dispostos em comboio, em pista de concreto. O trator submetido ao ensaio foi o modelo New Holland T7 245 com motor diesel, com injeção eletrônica, de potência nominal 157 kW (213 cv), transmissão Full Powershift PowerCommand 18 x 6, com gerenciamento eletrônico das marchas. No momento do ensaio o trator deslocava-se a 8,0 km/h, tração dianteira auxiliar (TDA) acionada e rotação máxima de 2.230 rpm no motor. O trator utilizou pneus dianteiros radiais (420/90R30) com insuflagem de 166 kPa (24 psi) e traseiros duplados (520/85R42) com insuflagem de 124 kPa (18 psi) nos pneus internos e 97kPa (14 psi) nos pneus externos, proporcionando uma antecipação dinâmica de 1,5%. Os pneus foram lastrados com 40% de água (somente o pneu interno traseiro), acrescidos de 22 placas de 45 kgf cada na dianteira do trator e oito anéis de 227 kgf no eixo traseiro, conferindo ao trator peso de 12.042 kgf, distribuídos 37% da massa no eixo dianteiro e 63% no eixo traseiro.

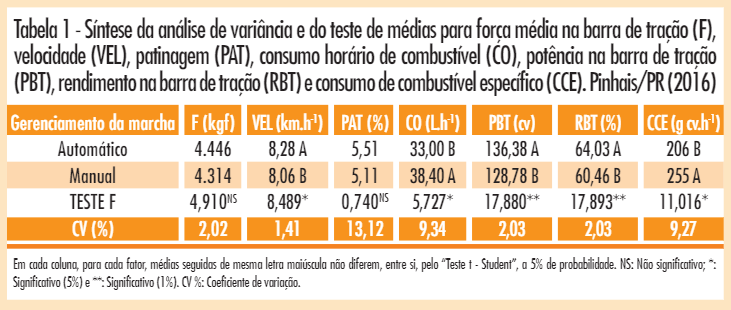

A força de tração aplicada e a patinação nas duas condições de ensaio não apresentaram diferenças significativas, o que era previsto, visto que se desejava repetir a mesma exigência de carga no motor para as duas condições de seleção de marchas. Entretanto, ao operar com o gerenciamento eletrônico de marchas, o trator deslocou-se com velocidade (VEL) superior, reduzindo em 16% (CO) o consumo horário de combustível e em 19% o consumo energético (CCE), bem como apresentou uma força de tração na barra 5% (PBT) superior em relação à seleção manual de marcha.

Na prática o gerenciamento eletrônico do motor e da transmissão possibilita ao operador do conjunto mecanizado dedicar mais atenção para monitorar quantitativamente e qualitativamente a operação realizada. Ao final da jornada de trabalho certamente os resultados serão positivos, trazendo satisfação a este operador e/ou proprietário deste conjunto mecanizado.

Com os dados obtidos no ensaio concluiu que automatização da transmissão maximiza o potencial energético do trator, resultando em economia aos produtores rurais. Por ser relativamente nova no Brasil, muitos produtores ainda não conseguiram conhecer na prática os benefícios destas tecnologias. Mas cada vez mais modelos de tratores passarão a adotar transmissões automatizadas, o que ajudará muito o produtor a economizar combustível e maximizar a potência da máquina.

Para frenagem se utilizou um trator New Holland T8 385, da com potência nominal de 250 kW (340 cv) e câmbio Full Powershift powershift, atado por cabo de aço à barra do trator ensaiado, formando o comboio para oferecer força de tração de 4.000 kgf. A mensuração da força (carga) de tração foi feita através de célula de carga com capacidade de 20.000 kgf, da marca Bermann, com sensibilidade de 2,0 ± 0,002 mV/V. A determinação da velocidade do trator foi feita através de radar da marca Vansco, modelo 740030A. Para mensurar o consumo de combustível utilizaram-se dois fluxômetro Flowmate OVAL M III – LSF 45L0-M2, instalados, respectivamente, na linha de admissão de combustível pela bomba common rail e na linha de retorno do combustível para o tanque. Para determinação das patinagens das rodas motrizes utilizaram-se encoders da marca Autonics, modelo E50S*, com 360 pulsos por volta. O sistema de aquisição de dados, denominado SAAD IV, foi oriundo de placa de circuito impresso (PCI), projetada em software Proteus 8.1 (Labcenter Eletronics) confeccionado em fresadora LPKF ProtoMat 93s, o gerenciamento do sistema é realizado por microcontrolador, modelo aTmega 2560, marca Atmel, com 16MHz de clock, conversor analógico digital de 10 bits e alimentação de 12 volts. À frequência de aquisição foi de um hertz e os dados armazenados diretamente em disco rígido (HD Externo). A potência na barra de tração, rendimento na barra de tração e consumo especifico foram calculados através de relação das grandezas mensuradas. Após a análise de variância (ANOVA) as médias das amostras foram submetidas ao “Teste t - Student” de significância.

Samir Paulo Jasper, Luciano de Souza Ribeiro Bueno, Luciano Leite Navarini, Guilherme Luiz Parize, Maíra Laskoski, Leonardo Leonidas Kmiecik, LATA - UFPR

Artigo publicado na edição 166 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura

Por Marcos Werner, supervisor de produto da AGCO América do Sul, detentora da marca Massey Ferguson

Acompanhamos os tratores U60 Cabinado, o R65 Cabinado e o R50 Plataformado trabalhando na produção de hortaliças e frutas, atividades que exigem tratores bem projetados, que consigam realizar manobras em espaços reduzidos e ter