A importância das abelhas na polinização do tomateiro

Por Gabriela Botelho, consultora de Stewardship da Ihara

Com o aumento do recolhimento e utilização de palha da cana-de-açúcar para gerar energia em usinas, pesquisadores avaliam as impurezas que podem estar presentes no produto nas operações de enfardamento.

No Brasil, atualmente, cerca de 90% dos nove milhões de hectares de cana-de-açúcar são colhidos de forma mecanizada e picados durante o processo de colheita, segundo dados do 3º levantamento de safra Conab, dezembro/2017, principalmente em áreas com declividade inferior a 12% e sem obstáculos naturais. A adoção do sistema mecanizado de colheita de cana picada, ao processar toda essa massa vegetal, produz uma grande quantidade de resíduos vegetais: a palha, que é separada da cana-de-açúcar através dos extratores primário e secundário da colhedora.

Visto que a recuperação da palha da cana-de-açúcar ganhou grande importância nos últimos anos para o setor sucroenergético, atualmente, uma das alternativas para o recolhimento da palha remanescente no campo é a adoção da operação de aleiramento e enfardamento alguns dias após a colheita. Através da sua queima, existe a possibilidade de produzir energia térmica e elétrica suficiente para suprir toda a demanda da usina durante a safra e, ainda, gerar excedentes para a comercialização, sendo uma importante fonte de receita que deve ser verificada e validada.

Além da possibilidade em agregar valor à biomassa, utilizando esse resíduo da colheita para ampliar a geração de eletricidade com baixas emissões de gases de efeito estufa, a presença da palha no campo proporciona benefícios para a produção agrícola. Servindo como cobertura do solo, traz vantagens como a redução da erosão, conservação da umidade do solo e disponibilização de nutrientes. Entretanto, em algumas áreas, seu acúmulo pode dificultar a brotação da soqueira e favorecer a proliferação de pragas. Desse modo, parte da palha pode ser recolhida no campo e processada na indústria, ficando a outra no solo para os benefícios mencionados. A quantidade depende de vários fatores que devem ser analisados de acordo com determinadas condições de clima, solo e época de colheita da cana.

Assim como a quantidade de palha a ser removida do campo, a qualidade do material a ser entregue à usina é de fundamental importância para a manutenção e longevidade dos equipamentos industriais. Essa qualidade é mensurada quanto ao nível de impurezas minerais presentes na palha. Os equipamentos utilizados para a recuperação da palha, a forma como são operados e as condições do solo e umidade são os aspectos que definem a quantidade de impurezas contidas no produto final. As questões relativas aos custos de recolhimento e aos consumos energéticos também são relevantes.

As impurezas minerais, além de aumentarem o custo de transporte, considerando que a terra aderida na palha acaba compondo a carga e, depois, precisa voltar ao campo, ainda elevam consideravelmente o custo de manutenção, principalmente dos equipamentos utilizados para picar a palha no campo e na indústria. Ainda trazem grande prejuízo por causar corrosão e incrustação nos tubos e componentes que realizam trocas de calor nas caldeiras, reduzindo, assim, a eficiência e a vida útil das mesmas.

Dentre as vantagens do enfardamento, no sentido de proporcionar condições mais favoráveis para a utilização da palha nas usinas, está a possibilidade de recolher o material com menor teor de umidade, aumentando a densidade de transporte e transformando a palha em unidades uniformes, o que reduz os custos logísticos de transporte, armazenamento e processamento.

No entanto, esse processo de recolhimento da palha no campo também apresenta gargalos que podem impactar a viabilidade do uso da palha para geração de bioeletricidade. O processo de enfardamento é composto por diversas atividades (Figura 1), que implicam custos operacionais e consumos energéticos, além de contaminar a matéria-prima com impurezas (terra). Dentre as etapas de operação da rota de fardos estão: a colheita mecanizada da cana-de-açúcar, o aleiramento, o enfardamento e o carregamento e transporte dos fardos.

Estudos sobre o uso da palha para geração de bioeletricidade estão sendo conduzidos pelo Projeto Sucre, uma iniciativa do Laboratório Nacional de Ciência e Tecnologia do Bioetano (CTBE), que integra o Centro Nacional de Pesquisa e Energia em Materiais (CNPEM), em Campinas (SP). O projeto é gerido pelo Programa das Nações Unidas para o Desenvolvimento (Pnud) e financiado pelo Fundo Global para o Meio Ambiente (GEF), e vem realizando desde 2015 análises em todo o circuito da palha nas usinas. Para a avaliação do sistema de recolhimento de palha via fardos, foram realizadas análises do teor de impurezas minerais nas diversas etapas que envolvem o processo de recolhimento da palha via fardos, identificando os processos que mais impactam na variação de seus teores. Com isso, será possível propor estratégias que melhorem a qualidade da palha. As impurezas minerais são constituídas pela somatória das cinzas constituintes da palha com a contaminação externa.

O levantamento da qualidade da palha, em termos de impurezas minerais, foi realizado considerando as etapas descritas na Figura 1.

Os ensaios foram realizados em quatro usinas, localizadas no estado de São Paulo, ao longo das safras de 2015/2016, 2016/2017 e 2017/2018.

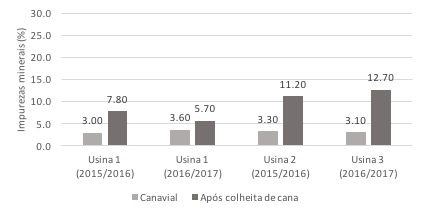

Em média, o teor de cinzas das amostras coletadas no canavial antes da colheita da cana variou entre 3% e 3,6% em todos os ensaios. O teor de cinzas leva em consideração as impurezas minerais, mais as cinzas constituintes da palha. A operação de colheita de cana contribuiu fortemente com o aumento do teor de impurezas minerais, conforme visto na Figura 2.

Observa-se um aumento de três a quatro vezes o teor de impurezas minerais na palha após a colheita mecanizada de cana. Isso reforça a necessidade do correto controle e regulagem do corte de base para a qualidade tanto da cana, como da palha oriunda desse processo.

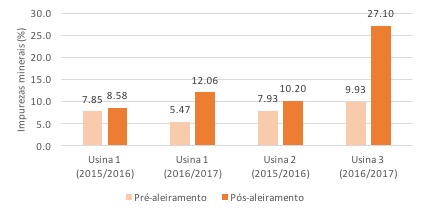

O aleiramento é o segundo fator operacional mais preponderante para a elevação da quantidade de terra na palha. Segundo as avaliações efetuadas pelo CTBE, dentro do Projeto Sucre, o aleiramento foi responsável por aumentar em até 2,5 vezes o teor de impurezas minerais na palha na Usina 3, conforme a Figura 3.

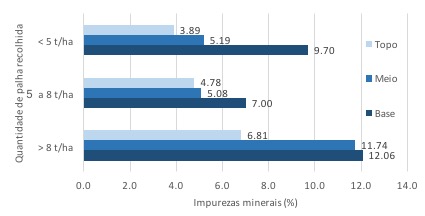

A operação de aleiramento permite ao produtor o agrupamento de diferentes quantidades de palha para serem recolhidas, conforme a quantidade de biomassa disponível e a estratégia adotada pela usina/produtor. O recolhimento de maiores quantidades de palha, potencialmente aumenta o arraste de terra para as leiras. Foi avaliada, também, a qualidade da palha em diferentes alturas da leira formada (Figura 4).

Observa-se que há uma tendência de aumento na quantidade de terra nas partes inferiores da leira. Com relação à quantidade de palha recolhida, no valor de até 8t/ha, não há diferença no teor médio de impurezas minerais.

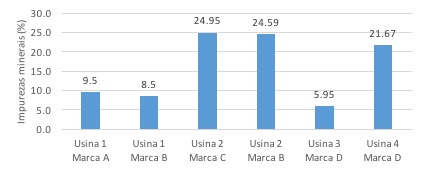

Por fim, foram avaliadas as quantidades de terra nos fardos (Figura 5). Os testes foram realizados em diversas usinas e diferentes marcas/fabricantes.

Contatou-se uma grande variação nos teores de impurezas minerais, com valor mínimo abaixo de 6% em cinzas totais e máximo de quase 25%. Com base na Figura 4, pode-se supor que a qualidade da palha nos fardos é determinada pela condição anterior, formação das leiras. Quando colocadas lado a lado duas marcas, em diferentes usinas, com diferentes operadores, as cinzas obtiveram resultados semelhantes.

Os testes de campo executados até o momento têm indicado os teores de impurezas minerais que são comumente encontrados nas práticas atuais. Todavia, testes relativos ao processamento da palha enfardada na usina e sua queima nas caldeiras ainda estão sendo realizados em algumas usinas parceiras, numa tentativa de se determinar limites para as impurezas minerais da palha, e os impactos de outros contaminantes menos conhecidos (potássio, cloro, enxofre) e menos testados, nas caldeiras de bagaço queimando quantidades mais significativas de palha.

Fábio Makoto Okuno, Jorge Luís Mangolini Neves, Daniel Duft, CTBE e CNPEM

Artigo publicado na edição 183 da Cultivar Máquinas, mês abril, ano 2018.

Receba por e-mail as últimas notícias sobre agricultura

Por Gabriela Botelho, consultora de Stewardship da Ihara

Fabricado na Alemanha e trazido para o Brasil recentemente, o cultivador Joker RT, da Horsch, é um implemento que consegue numa única operação realizar o processamento da palhada, mobilizar minimamente o solo e acondicionar a cobertura