Tempo certo de realizar dessecação em soja

Aplicações antecipadas reduzem significativamente a produtividade, e com atraso não apresentarão bons resultados na antecipação da colheita

Um dos problemas na hora de armazenar a safra colhida é o processo de secagem, que muitas vezes acaba comprometendo a qualidade dos grãos, principalmente quando são utilizadas temperaturas muito altas na operação.

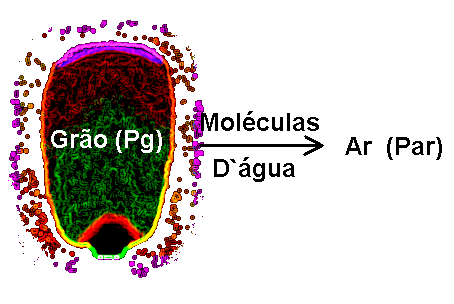

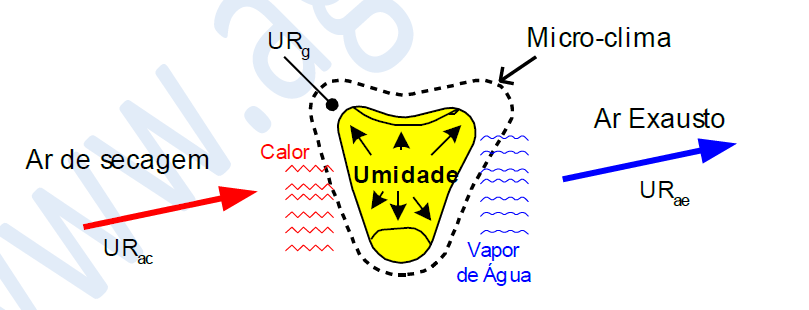

A secagem é uma operação de remoção de umidade de um produto sólido, que exclui a concentração de uma solução de água. Em uma massa de grãos úmida, o vapor d’água presente tende a ocupar todos os espaços intercelulares, gerando pressões em todas as direções. Para que um produto seja submetido ao processo de secagem, a pressão de vapor sobre a superfície do produto precisa ser maior que a pressão do vapor da água no ar de secagem.

Por outro lado, a água presente no ar de secagem sob a forma de vapor exerce, também, uma pressão parcial, designada pressão parcial de vapor d’água no ar. O processo de secagem visa à retirada parcial da água dos grãos, através da transferência simultânea de calor do ar para os grãos e de massa, por meio do fluxo de vapor d’água dos grãos para o ar.

Frequentemente, os grãos são colhidos com teores de água acima de 18%, tornando indispensável a secagem, a fim de impedir reações enzimáticas e o desenvolvimento de microrganismos e fungos com produção de lípases hidrolíticas, que aceleram a deterioração e afetam a qualidade dos grãos durante o armazenamento.

No processo de secagem leva-se em consideração a amplitude dos teores de água inicial e final do produto, a temperatura do ar de secagem, a umidade relativa do ar ambiente, a taxa de secagem e o tempo de exposição do produto ao ar aquecido. Contudo, a secagem dos grãos não afeta somente o conteúdo de água dos produtos, mas também altera as propriedades físicas, químicas e biológicas, tais como a atividade enzimática. Tal desvantagem pode ser minimizada com a realização adequada do processo de secagem, o que torna necessário, um profundo estudo do processo, dos equipamentos e dos parâmetros utilizados.

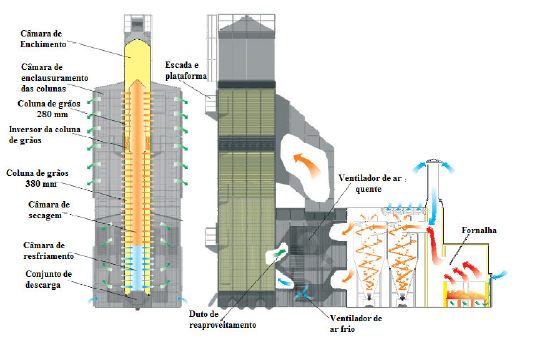

A dosagem de temperatura e o fluxo do ar de secagem precisam ser atentamente observados para se ter rendimento dos secadores e ao mesmo tempo redução dos danos mecânicos nos grãos. O aumento isoladamente das temperaturas do ar de secagem é muitas vezes inadequado, tanto do ponto de vista da qualidade dos grãos, quanto do rendimento do processo de secagem, havendo necessidade de regulagem do fluxo de ar, aumento do volume de ar na câmara de secagem, para ocorrer a mistura adequada de calor proporcionalmente à vazão do ar de secagem. A automação dos secadores para controlar a temperatura do ar, o fluxo de ar, os teores de água de entrada e saída dos grãos e a temperatura da massa de grãos durante a secagem vem sendo feita com sucesso, reduzindo os problemas com a qualidade dos grãos e aumentando a eficiência dos equipamentos de secagem.

A operação de secagem pode ser realizada de forma natural, quando o produto é seco na própria planta, sem interferência do homem, ou artificial, quando se utilizam equipamentos mecânicos para remoção de umidade, que possibilitam condicionamento do ar de secagem pelo controle de temperatura, umidade relativa e velocidade do ar de secagem.

A secagem artificial causa exposição dos grãos à corrente de ar aquecida, conduzindo o vapor de água liberado pelos grãos. Na secagem artificial a tendência é melhorar o processo através de ventilação natural, ventilação forçada e convecção natural, podendo utilizar temperaturas baixas, altas ou combinadas.

As altas temperaturas provocam uma maior taxa de secagem, decorrente da maior diferença entre a pressão de vapor de água do ar de secagem e do produto, fazendo com que a água seja removida dos grãos com mais facilidade. Por outro lado, o fluxo de grãos e do ar de secagem no interior dos secadores mecânicos caracteriza o funcionamento do equipamento. Os secadores mecânicos podem funcionar em sistemas mistos ou cascata, quando o produto e o ar de secagem movimentam-se formando fluxos mistos dentro do equipamento. Podem ser cruzados, quando o produto movimenta-se no sentido descendente no equipamento e o ar de secagem atravessa de forma cruzada a camada de grão; concorrente, quando o fluxo de grãos e a corrente de ar quente movimentam-se no mesmo sentido dentro do equipamento, normalmente descendente; contracorrente, quando os grãos entram em fluxo, no sentido descendente e o ar de secagem movimenta-se no sentido ascendente, camada fixa ou secadores estacionários, utilizados mais para sementes, funcionamento com o produto em repouso e o ar de secagem movimentando-se através da massa de grãos.

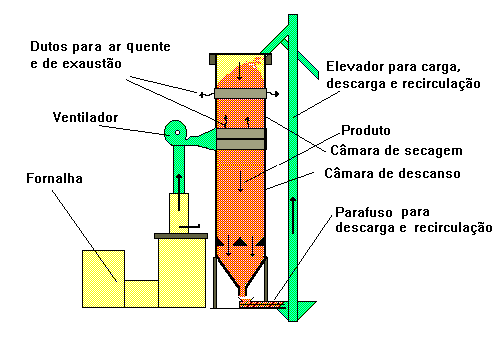

A forma de secagem do produto pode ser em fluxo contínuo ou intermitente. A secagem contínua caracteriza-se pela passagem de uma única vez dos grãos pela câmara de secagem, enquanto que, na secagem intermitente, os grãos passam pela câmara de secagem e em seguida entram em repouso, permitindo a migração da umidade dos grãos para a periferia, para em seguida passar novamente pela câmara de secagem e remover o restante da umidade. Este processo pode se repetir mais de uma vez. A grande vantagem do processo de secagem contínua é a rapidez, no entanto, ela funciona a altas temperaturas, que quando mal monitorada poderá provocar alterações que resultam em interrupção no tegumento e em tecido embrionário, comprometendo a permeabilidade da semente ou a perda da qualidade nutricional dos grãos.

Na secagem intermitente é possível utilizar temperaturas do ar de secagem mais baixas e ganhar em qualidade dos grãos, pela remoção da água ser feita em um processo mais lento, não tão agressivo, como na secagem contínua, mas perde-se com a velocidade de secagem. A secagem intermitente deve ser realizada com baixa umidade relativa e alto fluxo de ar. Para que não ocorra uma supersecagem deve-se fazer a determinação da umidade dos grãos, a cada 20 ou 30 minutos, estabelecendo a umidade dos grãos em torno de 12% a 13%.

Alguns dos secadores mecânicos são projetados para funcionar com um sistema de reaproveitamento do ar de secagem. Este sistema é muito importante sob o aspecto de economia de energia, uma vez que possibilita aproveitar o ar de exaustão que sai do secador ainda com potencial de secagem, e o direciona novamente para a secagem dos grãos. Os secadores mais utilizados para grãos de soja e milho no Brasil são de fluxos mistos e secagem contínua, utilizando biomassa como combustível, com sistema de queima em fornalha de fogo direto ou indireto. Os secadores do tipo torre (verticais) representam bem a secagem de grãos de soja e milho.

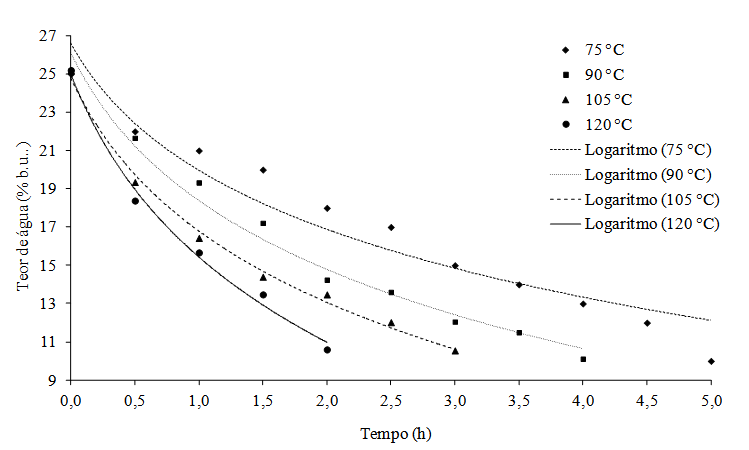

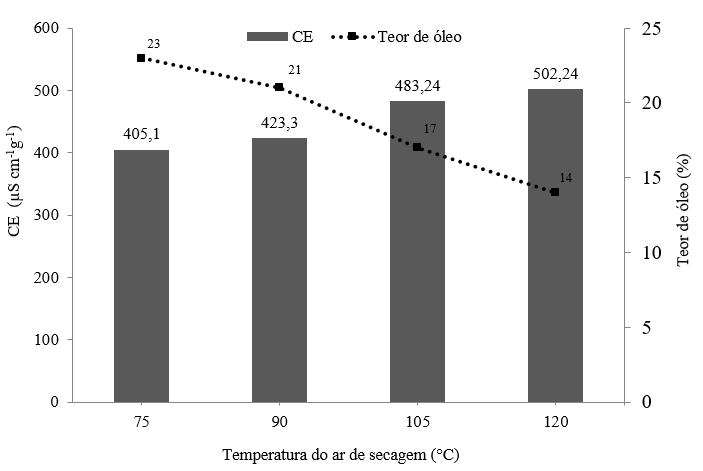

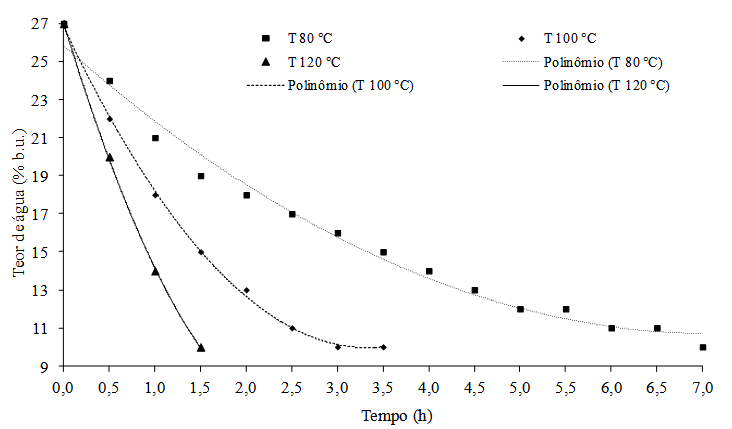

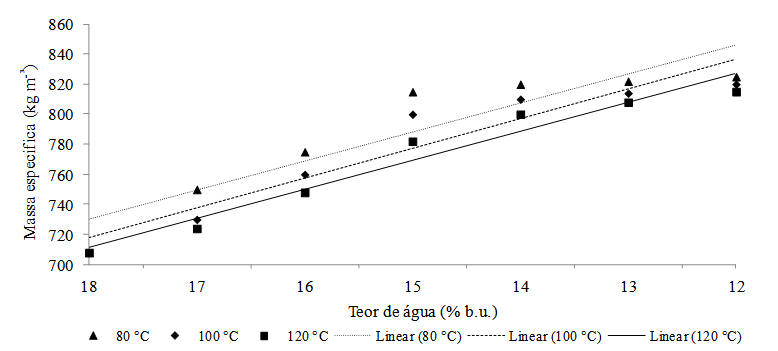

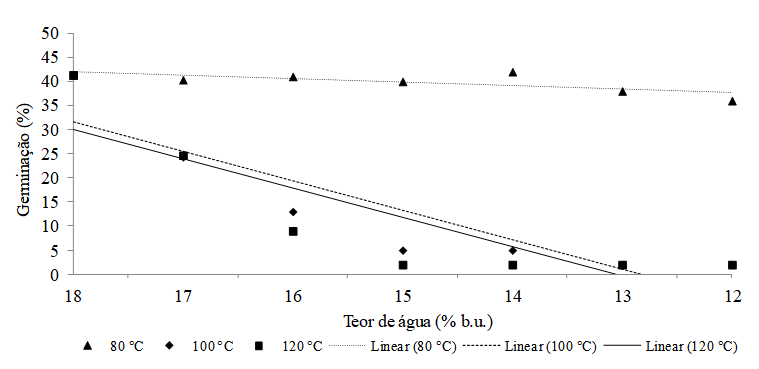

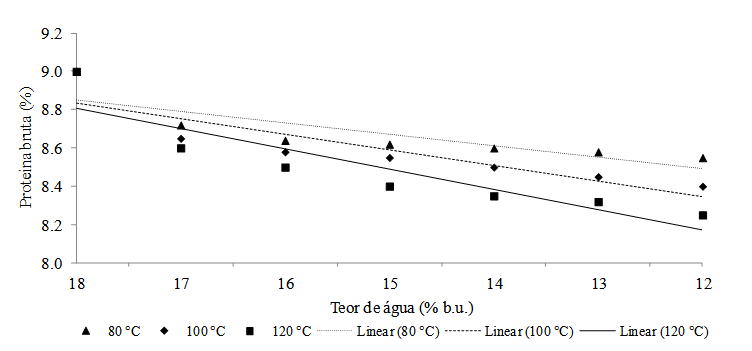

Em estudos realizados com grãos, o grupo de pesquisa, coordenado pelo pesquisador Paulo Carteri Coradi, da Universidade Federal de Mato Grosso do Sul (UFMS), observou que as condições de secagem influenciaram diretamente na otimização do processo e na qualidade dos grãos. Avaliando-se a secagem de grãos de soja e milho para diversas temperaturas do ar, os autores identificaram redução do tempo de secagem com o aumento da temperatura, por outro lado, a aceleração do processo de remoção de água na secagem acarretou em danos físicos nos grãos, interferindo na qualidade. O aumento da temperatura do ar de secagem elevou também os valores de condutividade elétrica e reduziu os teores de óleo, a massa específica aparente, a proteína bruta e a germinação dos grãos, reduzindo a qualidade final.

O parâmetro de avaliação da condutividade elétrica está relacionado à quantidade de íons lixiviados dos tecidos celulares que compõem a estrutura vegetal dos grãos, provocados pelos danos físicos das altas temperaturas utilizadas no ar de secagem. Isto significa que, quanto maiores foram os valores de condutividade elétrica observados nos grãos, maior foi o dano físico provocado pela temperatura do ar de secagem. As respostas aos danos físicos causados pelas temperaturas de secagem foram às reduções dos teores de óleo, da germinação, da proteína e da massa específica dos grãos. Recomenda-se aos produtores a secagem dos grãos de soja e milho até os teores de água de armazenamento, de preferência abaixo de 14% (b.u.), com temperaturas controladas nos secadores mecânicos, inferiores a 70°C.

Para que a operação de secagem seja realizada de forma segura, rápida e econômica é fundamental monitorar os fenômenos físicos que ocorrem no processo, principalmente a temperatura do ar de secagem e os teores de água iniciais e finais, estabelecendo limites para evitar possíveis danos físico-químicos e biológicos nos grãos. Para os pesquisadores e engenheiros, a utilização de modelos matemáticos e ferramentas computacionais, juntamente com o processo de automação do sistema de secagem, pode minimizar os efeitos ao homem na tomada de decisão (produto x ambiente), para fazer um produto final de melhor qualidade.

Paulo Carteri Coradi, UFMS

Artigo publicado na edição 153 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura