Técnicas de aplicação em ambiente de meiosi com cana-de-açúcar

Por Henrique Campos, da Sabri Sabedoria Agrícola, e Luís César Pio, da Herbicat

A cadeia da cana-de-açúcar é umas das mais importantes do setor agroindustrial brasileiro, sendo o Brasil o maior produtor mundial de açúcar e o segundo maior produtor de etanol. As usinas de cana-de-açúcar, buscando melhorar a rentabilidade do setor, têm optado por aumentar gradualmente a adoção da mecanização, principalmente da colheita, que do ponto de vista econômico, destaca-se pelos elevados custos.

No desafio atual de reduzir os custos para aumentar a competitividade, o setor busca adotar práticas de gestão que vão além de melhorar os índices de colheita mecanizada (em termos de kg/hora ou toneladas/dia/máquina). Devem ser levados em conta também fatores como: a qualidade da matéria-prima que abastecerá a indústria, o índice de perdas, o treinamento de um contingente relevante de mão de obra e os dispêndios com a manutenção do maquinário, principalmente a manutenção não programada, causada pelo desgaste prematuro e acelerado dos componentes da máquina e que ocasiona paradas inesperadas.

Para que haja um crescimento na eficiência e disponibilidade mecânica, todo gestor sabe que deve ser dada atenção especial ao componente responsável pela sustentação e pelo complexo sistema de locomoção de uma colhedora, a esteira rodante.

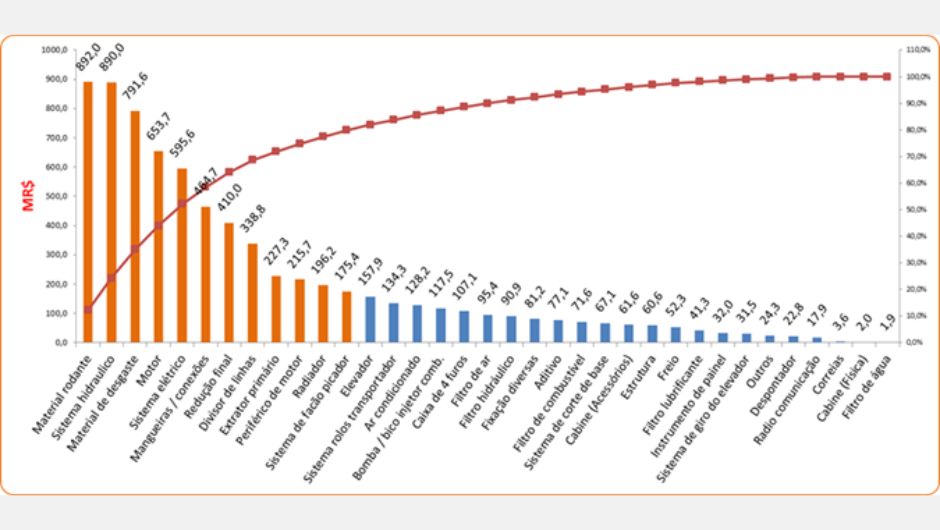

O material rodante é composto basicamente por esteiras, sapatas, roletes superior e inferior, roda guia, roda motriz, pinos, buchas, elos e truck. Os custos de manutenção dessas peças representam em muitas usinas a maior porcentagem dos gastos totais de manutenção.

Por isso, a especialização dos mecânicos que lidam com esse item é primordial para garantir uma manutenção de alto nível e evitar gastos com reparos. A rotina desses profissionais inclui algumas inspeções e procedimentos de regulagem periódica. O tensionamento da corrente, por exemplo, é a condição mais delicada de ajustagem: se estiver muito esticada levará ao desgaste prematuro das buchas, entre outros componentes, e, caso esteja frouxa, danificará os roletes, podendo causar prejuízos e acidentes no decorrer da operação de colheita.

Além disso, todas as colhedoras da usina são constantemente monitoradas, e as informações referentes a ocorrência de danos, reparos, e desgastes de seus componentes enviadas para uma estação de manutenção centralizada.

Se ainda assim a esteira rodante continua representando o custo mais elevado das planilhas de manutenção de máquinas e equipamentos da usina, a razão pode estar em uma prática operacional importante, mas que pouco se aborda nos treinamentos: a manobra da colhedora.

As manobras de máquinas são consideradas ineficiências operacionais, pois diminuem a capacidade efetiva de colheita (kg/hora ou toneladas/dia), sendo de consenso geral que devem ser executadas o mais breve possível, de modo a diminuir o tempo improdutivo na operação de colheita.

Porém, na colheita mecanizada da cana-de-açúcar há uma contraposição, uma vez que o corte e o carregamento são simultâneos, assim como as manobras de cabeceira. Ou seja, as colhedoras operam acompanhadas de um trator que traciona um veículo transbordo de uma ou duas unidades. Quando o conjunto colhedora e trator-transbordo chega no final do aceiro (eito), o transbordo sai para realizar sua manobra inicialmente na cabeceira, e, devido ao raio de giro incompatível com o tamanho do carreador, adentra a bordadura do talhão recém-colhido e retorna à fileira adjacente a ser colhida. Ou então, a fim de evitar o pisoteio da bordadura, realiza sua manobra em um espaço livre, localizado próximo à área que está sendo colhida. Enquanto isso, a colhedora realiza também sua manobra dentro do espaço do carreador, e geralmente em sentido oposto ao trator-transbordo.

Nota-se então que embora sejam feitas de maneira independente, as manobras da colhedora e do transbordo são concomitantes. Recomenda-se que enquanto o transbordo inicia sua manobra, o operador da colhedora desacelere a máquina (baixando a rotação do motor), desligue o despontador e levante a parte anterior da máquina, liberando os discos de corte de base do chão, e que realize a manobra com auxílio das alavancas do manche (nunca em sentido contrário), e em no mínimo três etapas, antes de reposicionar-se na próxima linha de cana, assim são evitados danos e desgastes ao material rodante.

Essa informação pode parecer óbvia, porém um teste sobre os tempos de manobras dos conjuntos mecanizados na colheita realizado em uma usina localizada no estado de São Paulo mostrou que nesta unidade 33,7% das manobras são feitas de maneira brusca (“virando no pé”). E nesta usina, o maior gasto com manutenção corresponde ao material rodante.

O experimento foi realizado em uma usina de cana-de-açúcar localizada no estado de São Paulo, e o presente trabalho foi desenvolvido com o apoio do Laboratório de Máquinas e Mecanização Agrícola – Lamma, da Unesp de Jaboticabal (SP). Foram coletados durante a colheita os tempos de manobras do trator-transbordo e também os tempos de manobra das colhedoras em diversos talhões com características de relevo semelhantes.

O conjunto mecanizado analisado consistiu de colhedoras automotrizes com potência de 260kW (358cv), com joystick para controle de direção, e tratores 4x2 TDA, 172kW (235cv) de potência, que tracionavam duas unidades de transbordo com capacidade volumétrica de 33m3 e capacidade de carga de 14.000kg cada um.

Para as manobras da colhedora foram computados separadamente os tempos de manobra, onde o operador as realizava de maneira correta (em três etapas), e os tempos despendidos para a execução das manobras bruscas, onde o operador gira em torno do eixo da máquina por meio do manche (alavancas de controle localizadas no lado esquerdo do assento do operador).

A complexidade e o funcionamento de uma colhedora de cana, como também os altos custos da operação, justificam a importância de constantemente estarmos avaliando o desempenho operacional e a qualidade da colheita mecanizada, uma vez que qualidade e custo andam juntos.

Assim, para processar os dados de tempos de manobras coletados e fazer uma análise detalhada das variáveis que interferem na interação máquina e operador, foi utilizado um método científico de grande potencial de aplicabilidade, denominado Controle Estatístico de Qualidade (CEQ).

As ferramentas do CEQ, principalmente as chamadas cartas de controle (control charts), são amplamente empregadas em processos industriais, e seu uso tem aumentando cada vez mais em processos agrícolas. No que diz respeito aos processos mecanizados, a carta de controle é sem dúvida a ferramenta mais utilizada dos trabalhos de pesquisa, o que se justifica pelo fato de possibilitarem o monitoramento dos dados de campo dentro de períodos de tempo, verificando-se a qualidade e o desempenho de uma operação, pois se o processo é monitorado regularmente, seu comportamento será conhecido, tornando-se mais fácil identificar quando não está estável e os pontos falhos.

De acordo com Trindade et al (2007), esses pontos falhos, que podem causar instabilidade em uma operação, são chamados causas especiais de variação, e ocorrem devido a fatores conhecidos como “6Ms” (mão de obra, máquina, matéria-prima, método, medição e meio ambiente).

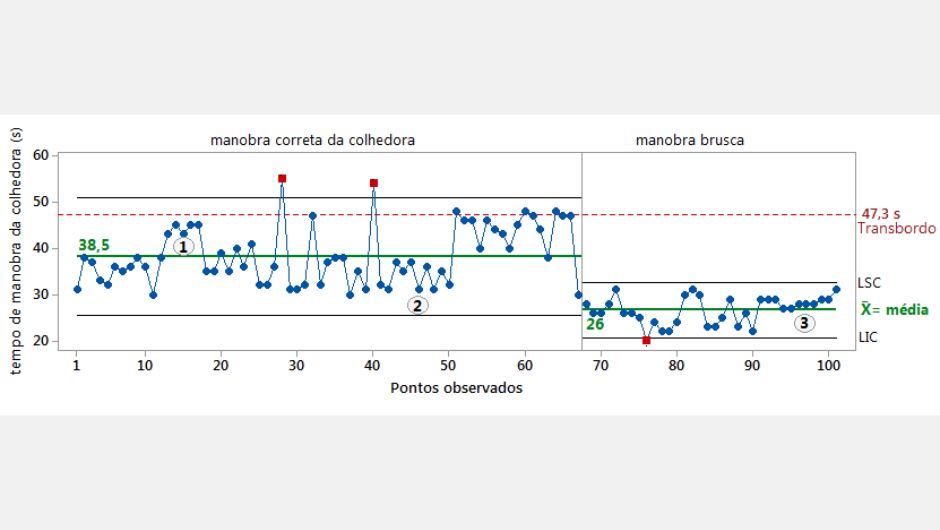

Os pontos na carta de controle (Figura 2) representam os tempos das manobras executadas pela colhedora. A linha central de cor verde representa o valor médio dos pontos coletados, e a linha vermelha tracejada, denominada Linha de Referência, representa o tempo médio que o trator-transbordo despende na execução da manobra de cabeceira. A linha de referência foi inserida para que seja feita comparação entre os valores médios de tempos de manobra das colhedoras e os tempos do trator-transbordo.

A manobra correta da colhedora (realizada em três etapas) apresentou tempo médio de 38,5 segundos. Já as manobras bruscas, também chamadas de manobras “no pé”, foram executadas em um tempo médio de 26 segundos, sendo que o menor valor de tempo de manobra observado nessa técnica foi de 20 segundos.

O tempo médio que o conjunto trator-transbordo dispende para realizar a manobra de cabeceira é de 47,3 segundos, conforme indica a linha de referência da carta de controle. Nota-se que o trator-transbordo leva quase o dobro do tempo para a execução de manobras em comparação ao tempo da colhedora. Isso fica evidente nas cartas de controle pela distância entre a linha de referência e a linha média central na segunda carta de controle. E, mesmo o maior tempo de manobra observado nesta carta, de 31 segundos, ainda é imensamente menor que o tempo de manobra do trator-transbordo.

Observando-se a primeira carta de controle, nota-se que, mesmo para as manobras de colhedora realizadas corretamente, ainda assim, o trator-transbordo leva quase dez segundos a mais para finalizar sua manobra e se reposicionar ao lado da colhedora. Destacando-se também que apenas 37% das manobras de três etapas foram realizadas em tempo maior que o tempo médio, o que pode ser visto pela maior quantidade de pontos localizados abaixo da linha central da primeira carta de controle. Ou seja, a maioria dos operadores de colhedora manobraram em tempos menores do que 38,5 segundos.

Ainda, apenas cinco manobras foram executadas em tempo igual e/ou maior que o tempo de manobra do trator-transbordo. E dentre os cinco pontos, dois foram apontados pela carta de controle como causa especial (pontos localizados acima do LSC-limite superior de controle de qualidade), possivelmente devido aos fatores mão de obra e meio ambiente (condições do relevo naquele local específico).

Na prática, esses resultados indicam que o tempo de manobra da colhedora pode ser melhor aproveitado, pois está condicionado ao tempo do trator-transbordo. Mesmo manobrando rapidamente, a colhedora terá que aguardar o retorno do trator para continuar a colheita.

Além disso, a manobra brusca (“no pé”) ocasiona torção dos trucks e desalinhamento de todo o material rodante, devido ao excesso de esforços de resistência e atrito. Consequentemente, os pinos e as buchas irão espanar, danificando a corrente, pois sofrerão impactos diretos de outros componentes durante a locomoção; esse movimento adicional irá acelerar também o desgaste das rodas motrizes, rodas-guia e roletes, diminuindo a durabilidade do material rodante e causando gastos com reparos.

Os números 1,2, e 3 nas cartas representam agrupamentos de pontos sequenciados em um mesmo local: acima da média (1), abaixo da média (2) e próximos à média (3). Essas tendências são detectadas por uma ferramenta do CEQ denominada runchart (gráficos sequenciais). Esses pontos podem ser interpretados como manobras executadas por um mesmo operador em seu turno de trabalho, e que seguem um mesmo padrão de técnica de manobra, indicando a forte influência da experiência e da habilidade do operador em um processo operacional, e a importância em realizar treinamentos voltados à interação máquina e operador, bem como melhorar a comunicação entre os operadores durante as manobras de cabeceira. Pois quando se trata do componente que gera os maiores custos com manutenção, vale a pena direcionar até os mínimos esforços para as práticas que levam à obtenção do máximo proveito e da vida útil do material rodante.

*Por Lígia Negri Corrêa, Adão Felipe dos Santos, Aline Spaggiari Alcântara, Renata Fernandes de Queiroz, Carlos Eduardo Angeli Furlani e Rouverson Pereira da Silva, da Unesp/FCAV-Jaboticabal

Receba por e-mail as últimas notícias sobre agricultura

Por Henrique Campos, da Sabri Sabedoria Agrícola, e Luís César Pio, da Herbicat

Lançado no mercado brasileiro em 2023, o Fendt 1167 Vario MT é um trator de esteiras de 673 cv de potência, projetado para entregar alta capacidade de tração com menor impacto no solo, mantendo contato constante com a superfície; traz, também, um pacote tecnológico completo