Custo em maquinário na produção de cana

Fatores como tempo e recursos na colheita são de grande importância para o custo da maquinaria e rendimento econômico da Usina

Pesquisas apontam falhas que afetam as aplicações de defensivos e conclui que muitas delas poderiam ser evitadas com ações simples adotadas pelos operadores.

O controle das pragas, doenças e plantas daninhas é muito importante para a garantia da quantidade e qualidade dos alimentos, fibras e produção de matéria prima para a geração de energia na agricultura. Se esse controle não for bem feito estima-se que mais da metade dos produtos finais esperados, talvez não sejam obtidos. Dessa forma, é preciso que nas propriedades agrícolas sejam adotados métodos corretos de controle da qualidade das aplicações de defensivos. Para tanto, produtores e técnicos precisam compreender exatamente o que mais afeta a qualidade dessas operações.

Dentre esses fatores, podemos destacar a mão de obra. Na maioria das vezes, maior atenção é dada às condições operacionais, em detrimento ao grau de instrução e preparação dos trabalhadores responsáveis pela pulverização. Por isso, pouco valor terá uma máquina sofisticada se ela não for operada por profissional habilitado para seguir as especificações técnicas. Sendo assim, os procedimentos operacionais e de regulagem e calibração, que são os pilares de uma boa aplicação, muitas vezes são ignorados ou desconhecidos. Vale lembrar que por lei, o trabalhador rural aplicador de defensivo deve realizar treinamento adequado para desempenhar tal tarefa.

A manutenção, regulagem e calibração das máquinas agrícolas devem ter atenção especial nas rotinas de pulverização. Muitos pesquisadores enfatizam a importância da manutenção adequada das máquinas agrícolas para que executem suas funções operacionais de forma mais eficiente, interferindo diretamente no lucro da empresa. Atualmente, existem várias iniciativas pelo Brasil afora no sentido de incentivar o produtor a realizar procedimentos de inspeção periódica em seus pulverizadores. Em alguns países da Europa essa prática é obrigatória e isso contribuir substancialmente para um melhor controle das pulverizações.

Um trabalho de campo foi desenvolvido com o objetivo de investigar quais fatores possuem maior efeito na aplicação de defensivo e com isso, contribuir para adoção de medidas mais pontuais na qualidade das aplicações de defensivos. Dessa forma, foi realizada a análise de parâmetros determinantes da qualidade das pulverizações, a fim de contribuir com outros estudos ou propor ações mais direcionadas, para que os problemas mais corriqueiros possam ser corrigidos.

Para tanto, foram avaliados 60 pulverizadores na região do Alto Paranaíba, Minhas Gerais, sendo 30 hidráulicos e 30 hidropneumáticos, entre os meses de maio e outubro de 2012, destacando-se os seguintes parâmetros como mão de obra, calibração e condições do equipamento. A análise de cada parâmetro foi feita por meio da avaliação de itens que pudessem representá-los.

Para mão de obra avaliou-se os seguintes quesitos: segurança na aplicação, conhecimentos necessários para a prática de pulverização, condições meteorológicas para a aplicação, equipamentos para avaliação climática e cuidados com a máquina. Para o procedimento de calibração foram avaliados: rotação do motor, velocidade do pulverizador, pontas, regulagem e monitoramento das condições climáticas. Já para avaliação das condições do equipamento foram analisados vazamentos, mangueiras, filtro da bomba, filtros de linha, filtros das pontas, filtro do reabastecimento, proteção das partes móveis, agitador de calda, lavador de embalagens, reservatório de água limpa, manômetro, válvulas antegotejo, espaçamento entre pontas, estado das pontas, alinhamento das barras, acelerador manual, horímetro, marcador de nível do tanque, marcador de linhas e níveis de ruído.

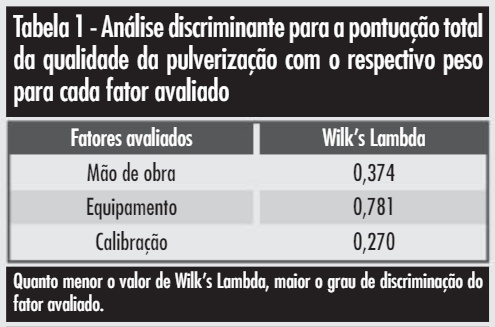

Atribuímos pontuação a cada item que variou entre zero e 15, onde zero representou item ausente ou inadequado e 5, 10 ou 15 representou item presente ou adequado. Os dados foram analisados por meio de métodos multivariados de análise, ou seja, por modelos estatísticos que pudessem apontar qual dos três parâmetros analisados fosse o mais determinante na qualidade das pulverizações. Com isso, foram gerados números chamados de “Wilk’s Lambda”, onde o menor valor representa o parâmetro que mais influenciou na qualidade final da pulverização (Tabela 01).

Observando a tabela 01 é possível perceber que os parâmetros estudados apresentaram valores diferentes de importância na qualidade das pulverizações, e que a calibração, por apresentar o menor valor de Wilk’s Lambda, foi o mais determinante nesta analise. A mão de obra, por também ter apresentado um baixo valor nesta analise estatística, pode ser considerada outro fator preocupante na qualidade dos tratamentos fitossanitários.

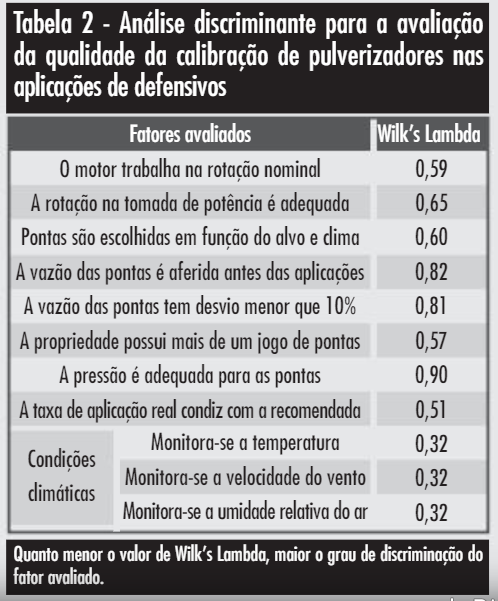

Para as características exploradas dentro do parâmetro calibração do equipamento, também foi feita uma analise estatística, sendo que os fatores que apresentaram menores valores de Wilk’s Lambda foram os mais determinantes para a qualidade da aplicação de defensivos (Tabela 02). Isto quer dizer que estes fatores foram os mais problemáticos na maioria das inspeções, por não existir na propriedade ou por estar em condições ruins de funcionamento.

Observa-se que as condições climáticas são as que menos são levadas em consideração na aplicação de defensivos químicos, seguidas pela taxa de aplicação real, que é o volume que o pulverizador realmente está aplicando, e também a rotação nominal do motor, que corresponde à rotação da tomada de potência. Estes fatores, por apresentarem menores valores de Wilk's Lambda são os que mais afetaram na qualidade da pulverização.

Constatamos que a maioria dos pulverizadores apresentou variação na vazão das pontas. Apenas 17% dos pulverizadores hidropneumáticos analisados apresentavam a vazão das pontas adequadas, ou seja, a vazão delas variava menos de 10% em relação a vazão original. Já sobre os pulverizadores hidráulicos, 23% deles apresentaram a vazão das pontas variando menos que 10%. Este valor é baixo, pois, a maior parte dos pulverizadores apresentou problemas nas pontas, que levam a desuniformidade de distribuição volumétrica e erro na taxa de aplicação.

As pontas dos pulverizadores avaliados, na maioria dos casos, operavam em pressão condizente com as especificações técnicas. Apenas 13% dos pulverizadores hidráulicos estavam operando com pressão acima do recomendado. Eles possuíam pontas do tipo leque, que geralmente, operam com pressões de trabalho entre 2 e 4 bar, e suportam variação menor na pressão de trabalho. Nos pulverizadores hidropneumáticos todas as pontas apresentavam jato do tipo cônico, que, geralmente, podem operar em escala de pressões maiores, sendo provavelmente, esse o motivo de se encontrar menor ocorrência de pulverizadores com pressões acima do recomendado.

Outro problema encontrado é que metade dos pulverizadores avaliados não aplicava o volume de pulverização recomendado. Os pulverizadores hidráulicos, em média, aplicavam 4% a menos do volume recomendado, enquanto os pulverizadores hidropneumáticos aplicaram 7,6% a menos.

Constatamos também que o monitoramento das condições climáticas é realizado em poucas propriedades. Outras pesquisas constataram que em 15% das propriedades avaliadas não havia o monitoramento das condições climáticas, devido à falta de equipamentos específicos para esse fim. Se comparados aos dados encontrados neste trabalho, observa-se que pouca atenção é dada no monitoramento das condições climáticas na região do Alto Paranaíba (MG) durante as pulverizações, principalmente nos pulverizadores hidráulicos.

A análise discriminante e o cenário encontrado nos leva a concluir que a maior quantidade de problemas encontrados são relativos à mão de obra envolvida na aplicação. Muitos problemas observados poderiam ter sido facilmente resolvidos se houvesse melhor seleção, treinamento e qualificação dos operadores. Sugere-se, portanto que treinamentos e atualizações sejam feitos com maior freqüência para que os operadores estejam motivados e atentos quanto aos procedimentos adequados de regulagem e calibração, assim como também quanto aos cuidados com o pulverizador antes, durante e depois das pulverizações.

Guilherme Andrade Gontijo, Diego Sichocki, Renato Adriane Alves Ruas, UFV/CRP

Artigo publicado na edição 149 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura