Maçã a granel acelera comercialização nas classificadoras

De acordo com agentes consultados pelo Hortifrúti/Cepea, existe uma maior demanda por maçãs de qualidade e preços mais acessíveis, requisitos atendidos pela granel Cat 1

A manutenção das máquinas e dos equipamentos agrícolas visa garantir funcionalidade, propiciando ao processo de produção maior eficiência, segurança e sustentabilidade em todos os setores, essencialmente para o agronegócio. Atualmente, o agronegócio é essencial para a economia nacional, representando cerca de 22% no Produto Interno Bruto nacional e 50,5% do estado de Mato Grosso, segundo o Instituto Mato-Grossense de Economia Agropecuária (Imea). Para o estado de Mato de Grosso, o agronegócio apresenta um grande destaque nas exportações e na geração de empregos, evidenciando assim que esse setor é essencial não apenas para o País, mas também para o desenvolvimento tecnológico, socioeconômico e social do estado.

A manutenção é um procedimento que não abrange apenas máquinas e equipamentos, mas também alguns itens que são essenciais para o seu funcionamento, como instalação de energia, gases e fluidos, redes de comunicação, entre outros, sendo a manutenção preventiva importante por evitar problemas futuros.

A manutenção preventiva visa evitar a falha mediante limpeza, lubrificação, substituição e verificação do equipamento em intervalo de tempo predeterminado. Nesse caso, os reparos são baseados em estatísticas, no entanto não consideram variáveis que podem afetar a vida operacional do maquinário. A deterioração de máquinas e equipamentos tem afetado a produção em diferentes aspectos, por exemplo, mediante a aparência externa ruim dos equipamentos, perdas de desempenho das máquinas ou perdas na produção devido à necessidade de parar equipamentos para repará-los, além de afetar negativamente a fabricação de produtos e a sustentabilidade do setor agrícola, sendo este um critério de suma relevância na atualidade. Dessa forma, o processo de manutenção da maquinaria agrícola desse setor deve ser compreendido como uma forma de estratégia, na medida em que promove a obtenção de resultados mais satisfatórios, pois gera maior produtividade, bem como propicia melhores índices competitivos para o mercado no que tange à qualidade da produção.

Diante do exposto, surge a questão de como os procedimentos de manutenção de máquinas e equipamentos do setor de agronegócio podem contribuir para o processo de produção e garantir a redução de custos e do desgaste ambiental. Pensando nessa problemática vivenciada dentro de uma propriedade rural, objetivou-se com este trabalho analisar o processo de manutenção preventiva de uma colhedora de grãos em uma empresa agrícola, bem como avaliar as vantagens para o processo de produção mediante a realização dos procedimentos de manutenção.

O trabalho foi realizado na Fazenda Fogliatelli, arrendamento do Grupo Scheffer, localizada no município de Sapezal/MT. A principal cultura da fazenda é o algodão, mas também cultiva soja, sendo o total de área plantada da cultura do algodão de 11 mil hectares. A coleta de dados se deu por meio de observação realizada dos procedimentos de manutenção realizados em uma colhedora de algodão da marca John Deere, modelo CP690 tipo fuso em linha utilizado para colher a pluma do algodão durante a safra de 2018/2019.

Durante o procedimento foram observados quais os processos de manutenção e como eles ocorriam, a quantidade de incidentes relacionados com os equipamentos, a quantidade de paradas dos equipamentos para o seu reparo e se houve algum procedimento de manutenção e a consequência de sua falta ou da sua realização. Os itens necessários para uma manutenção preventiva de uma máquina antes do início de suas operações de colheita são procedimentos que visam à lubrificação e à limpeza da colhedora. Entre os principais itens analisados estão a lubrificação e limpeza dos fusos, a limpeza e condições dos dutos e das turbinas de ar, as escovas de limpeza, se não estão danificadas, o ajuste dos desfibradores e seus desgastes, a limpeza do cesto para o depósito de algodão e a limpeza das correias do RMB que enrolam o fardo, a verificação da calibragem dos pneus, averiguação das condições do filtro de ar do motor, verificação do filtro separador de diesel e água, se tiver água fazer a drenagem, verificação do nível de água e óleo lubrificante do motor.

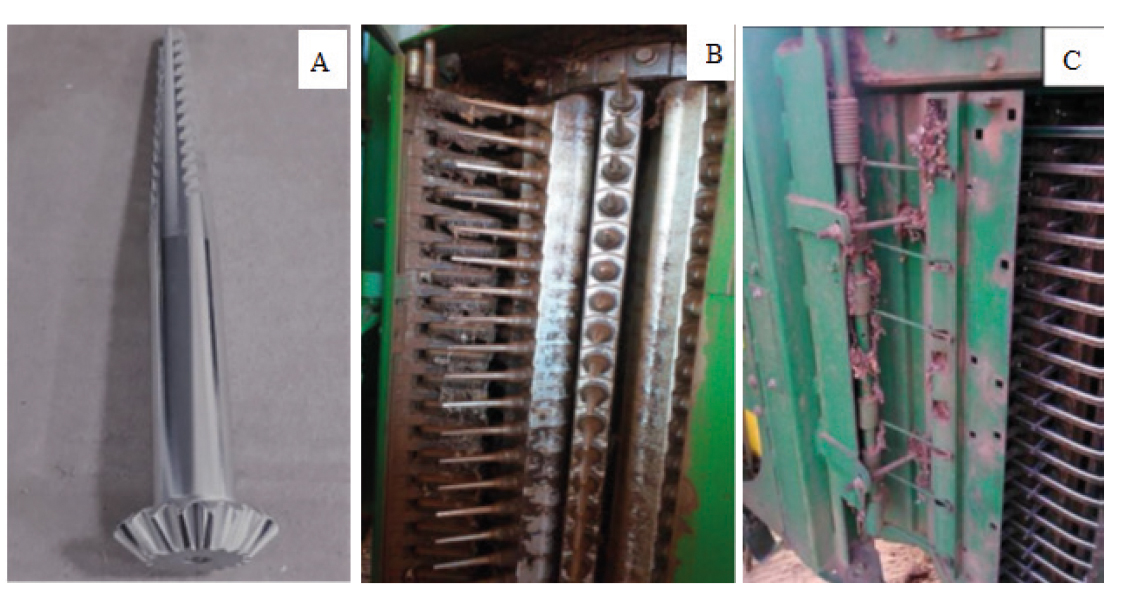

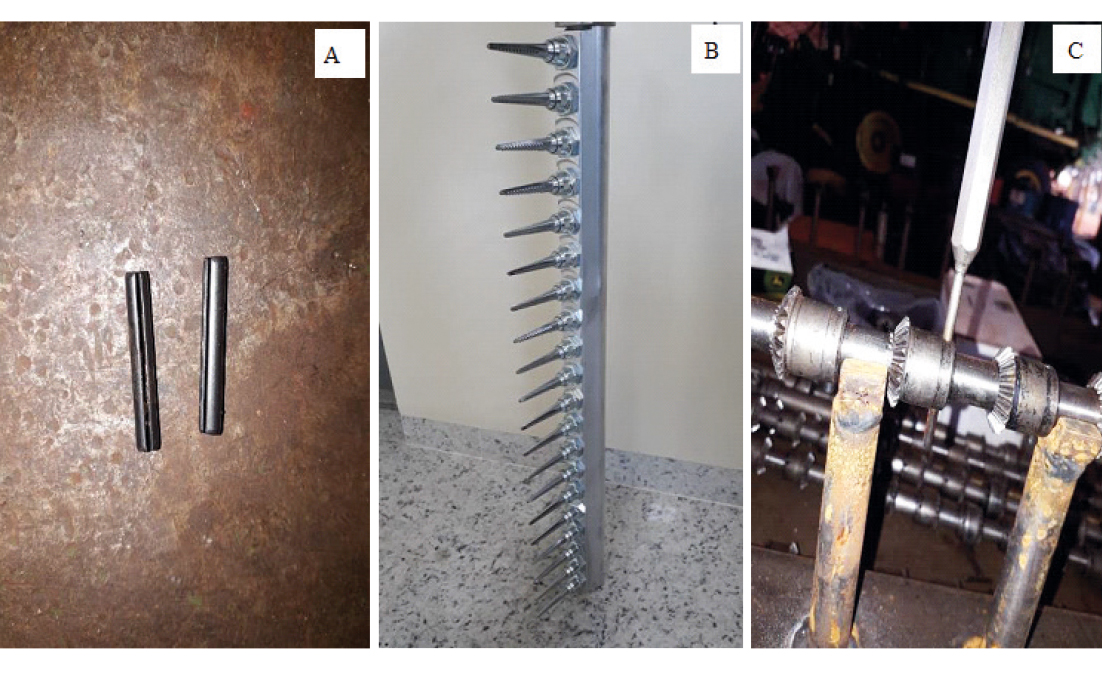

Os tambores possuem fusos que giram de forma sincronizada ao deslocamento da máquina, colhendo a pluma com o mínimo de impurezas, portanto a sua regulagem é fundamental para o bom desempenho da colheita, sendo ainda de suma importância destacar a regulagem das placas de pressão.

É realizado ainda um procedimento de manutenção básica diária da máquina que visa verificar a lubrificação, o abastecimento de diesel e uma rápida avaliação técnica dos mecanismos operacionais da colhedora de algodão. Para o processo de manutenção, os operadores que a realizam possuem qualificação na área e têm experiência nessa atividade. A análise de dados foi realizada por meio de análise discursiva dos procedimentos adotados.

O processo de manutenção da colhedora foi realizado em dois momentos, antes e após a colheita do algodão, além da manutenção básica diária. Antes do início da colheita todos os mecanismos da máquina são revisados, lubrificados e regulados, a fim de evitar perdas na colheita, e após a colheita é efetuada uma revisão de manutenção a fim de identificar alguma falha e se há a necessidade de trocar peças, avaliar as unidades de colheita (tambores), dutos de saída e tubos de elevação, turbinas de ar, pentes de limpeza e telas do cesto, sistemas eletrônicos, sistemas hidráulicos, sistema de prensar e de enrolar o fardo e proteção contra incêndio.

A colhedora de algodão da marca CP690 da Jonh Deere é utilizada para colher a pluma do algodão e trabalhou durante aproximadamente 900 horas, sendo manuseada por operadores de diversos níveis de experiência, mas com conhecimento técnico sobre operações com máquinas agrícolas conforme a Norma Regulamentadora 31 da Associação Brasileira de Normas Técnicas (ABNT). As colhedoras de fusos são equipadas com dois tambores colhedores, um dianteiro e outro traseiro, sendo que o dianteiro colhe aproximadamente 75% do algodão. Dessa forma, é importante que o tambor traseiro apresente um ajuste mais apertado nas placas de pressão. As barras verticais podem possuir entre 18 e 20 fusos.

Durante o período de colheita da safra de 2018/2019, constatou-se que o principal defeito foi a quebra do pino de elástico da barra de fuso. Essa falta é responsável pela parada da máquina no decorrer do procedimento de colheita da pluma de algodão. Embora haja peças de reposição que ficam à disposição, o reparo do maquinário dura em torno de uma hora e meia.

Durante o procedimento de observação foi constatado apenas um incidente em uma máquina, a qual, devido a um problema no motor, pegou fogo. Além disso, foram observadas inúmeras paradas de maquinários a fim de resolver problemas eventuais, como troca de pino elástico da barra de fuso. O processo de reposição é realizado na maioria das vezes de forma imediata, devido ao controle de estoque que fornece o material necessário, entretanto quando não há esse material o procedimento é mais demorado e pode levar horas ou dias, dependendo da compra da peça utilizada no reparo. Ressalta-se que não há máquina para substituição quando ocorre alguma falha e há necessidade do equipamento ficar parado para o reparo.

Destaca-se a manutenção de máquinas que podem evitar as falhas prematuras, baixo desempenho durante a colheita e redução dos custos, portanto é essencial o uso correto dos manuais técnicos dos equipamentos e a contínua revisão em particularidades como o uso de lubrificantes e/ou produtos nocivos às chapas metálicas ou plásticas, atentar ainda para a maneira correta de limpeza e manutenção da eletrônica.

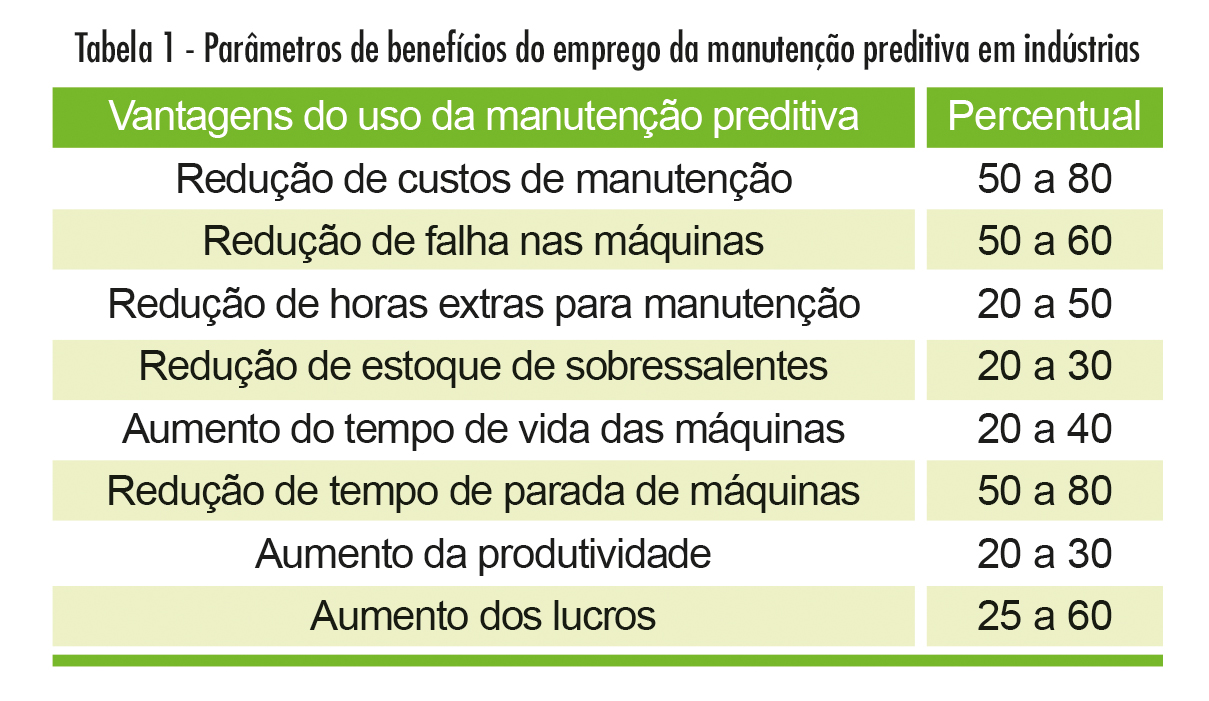

Para comparar o desempenho do processo de manutenção de máquinas foi utilizada a planilha de Sales, Ueki e Leite (2011) como parâmetro (Tabela 1) para avaliar os benefícios de uma manutenção preditiva. A manutenção preditiva interfere o mínimo possível no sistema de produção, garantindo melhores resultados quando se levam em consideração o custo e o benefício, pois devido à capacidade de programar o reparo, ele terá o menor impacto sobre a produção, essencialmente quando se necessita de equipamentos operando durante longos períodos. A implementação de um plano de manutenção influencia na redução de custos, na redução de falhas, na redução de horas extras para a manutenção, de estoques sobressalentes e na redução de tempo de parada das máquinas, consequentemente, maximizando o processo de colheita e os lucros, tendo em vista que favorece a qualidade e a produção da atividade agrícola, pois a redução varia em torno de 20% a 80%, dependendo da situação.

A aplicação do processo de manutenção é essencial e tem como finalidade a busca pela confiabilidade dos equipamentos, consolidando a precisão da produção e a certeza do funcionamento operacional. Seu objetivo é evitar possíveis falhas e quebras, portanto é fundamental para o processo produtivo para todos os segmentos organizacionais.

Entretanto, ressalta-se que as retiradas do equipamento para a execução das atividades de manutenção devem considerar as variáveis que podem interferir na vida útil, como condições ambientais e operacionais que influenciam significativamente na degradação dos equipamentos, consequentemente, podem afetar negativamente a produção e tornar mais oneroso o processo de manutenção.

Assim, compete ao processo de manutenção cuidar da conservação e operacionalidade dos equipamentos de produção, visando prevenção dos defeitos mediante a observação técnica e criteriosa acerca da vida útil dos equipamentos e, quando necessário, realizando intervenções com o intuito de garantir não apenas a continuidade, mas também a qualidade de todo o processo produtivo.

A importância do processo de manutenção está associada à produtividade e à qualidade de produtos/serviços, pois equipamentos parados indicam falha na manutenção e prejuízo para a empresa agrícola, já que induz a diminuição ou interrupção da produção, atrasos nas entregas, aumento dos custos, produtos com possibilidades de apresentar defeitos de fabricação, insatisfação dos clientes e, consequentemente, perdas financeiras.

Adalto de Matos Jesus, Elivânia Maria Sousa Nascimento, Carlos Alberto Viliotti, Leonardo de Almeida Monteiro, UFC

Receba por e-mail as últimas notícias sobre agricultura