Benefícios da poda mecânica de videiras

Vitivinicultura passa cada vez mais a demandar o uso da mecanização para o manejo da videira

Existem atualmente no mercado diversas marcas e pelo menos 500 modelos diferentes de semeadoras. As diferenças entre elas dizem respeito a suas propriedades construtivas e operacionais e tais máquinas podem ser classificadas de acordo com estes parâmetros. De maneira geral, as semeadoras em linha dividem-se em fluxo contínuo, para culturas que são semeadas sem espaçamento predeterminado (sementes miúdas), e semeadoras de precisão, para culturas que são semeadas obedecendo um espaçamento teórico (sementes graúdas). Para ambos os tipos, erros na regulagem (ajustes do equipamento) e calibração (definição de taxas por unidade de área) podem representar perdas importantes e problemas na implantação da cultura. Desta forma, é necessário realizar a regulagem das semeadoras de maneira adequada para o sucesso do plantio. A seguir, serão apresentados procedimentos no que tange aos processos mencionados e por que eles são tão importantes.

Para realizar a calibração das semeadoras é necessário conhecer a semente utilizada e preestabelecer a densidade de semeadura (sementes/ha). No entanto, na hora de calcular a população, deve-se levar em consideração a ocorrência de perdas inerentes ao processo que podem reduzir a população (plantas/ha), como poder germinativo, ataques de pragas, danos mecânicos, deslizamento de rodas motrizes etc. Assim, é importante aumentar o número de sementes por metro na semeadura, para garantir o estande final desejado. Uma maneira de se fazer isso é calculando o IAS (índice de aproveitamento de sementes), que leva em consideração todas as perdas mencionadas anteriormente. Quanto maior for o IAS, menos necessidade de aumento na densidade para uma mesma população desejada.

A calibração das semeadoras pode ser realizada através de tabelas disponibilizadas pelos fabricantes, onde relaciona a quantidade de semente a ser depositada alterando-se a relação de transmissão através da troca de engrenagens motoras e movidas. No entanto, para certificar-se da correta calibração, podem-se realizar procedimentos, e estes podem ser feitos com a máquina parada ou em movimento.

O processo para a calibração das semeadoras com a máquina parada compreende suspender a roda acionadora dos dosadores de maneira que se consiga girar livremente. Em seguida, mede-se o perímetro da roda para verificar quantos metros a semeadora se deslocaria a cada volta da roda, sendo necessário girar o pneu uma vez sem coletar as sementes e então faz-se uma marca no pneu com giz. Logo após, colocam-se recipientes coletores sobre as linhas testadas, girando o pneu dez vezes em velocidade constante, tendo como referência a marca do giz, considerando que quanto maior o número de voltas, mais precisa será a aferição, posteriormente coletam-se as sementes. Para semeadoras de fluxo contínuo, as sementes coletadas devem ser pesadas, já em semeadoras de precisão é necessário contar as sementes recolhidas, tendo em vista que estas sementes estão em função das dez voltas do pneu. É necessário calcular a quantidade de sementes por metros lineares, levando em consideração de que se o peso ou o número das sementes for maior do que o esperado, deve-se alterar a engrenagem movida para uma que contenha maior número de dentes.

Para a aferição da calibração das semeadoras com a máquina andando, é necessário marcar uma distância em que a semeadora irá percorrer, sendo que quanto maior a distância, melhor será a aferição. Após demarcar a área, os recipientes coletores são colocados nas linhas testadas e depois a semeadora deve se deslocar em velocidade constante na distância estabelecida. Em seguida, as sementes são coletadas, realizando o mesmo processo da aferição com a máquina parada, sendo necessário repetir o método toda vez que as regulagens são alteradas até a obtenção da calibração adequada.

Com o avanço das tecnologias que envolvem a agricultura de precisão, o produtor rural tem disponível no mercado máquinas que realizam a semeadura com taxa variável para aplicação de fertilizante e disposição das sementes. Deste modo, as semeadoras necessitam de alguns componentes específicos e, diferentemente das semeadoras convencionais, em que os rodados comandam o fluxo de distribuição, a abertura e fechamento dos mecanismos dosadores é realizada pela ação de atuadores de acordo com a dosagem preestabelecida e a posição geográfica da máquina. Esse sistema é constituído por motores elétricos ou hidráulicos e por válvulas e sensores de rotação. Assim, se houver redução da velocidade de deslocamento ou necessidade de redução da taxa de aplicação, o sensor informa ao atuador do mecanismo dosador e este, por sua vez, diminuirá sua rotação. Por outro lado, com o aumento da velocidade ou necessidade de maior taxa de aplicação irá ocorrer a maior abertura ou aceleração do mecanismo, elevando a taxa da semeadura. Com este sistema, é possível realizar o controle de abertura e fechamento de seções ou de linhas individuais por meio de motores elétricos independentes ou eletro-hidráulicos, com o intuito de evitar sobressemeadura e consequentemente gasto desnecessário de sementes e de fertilizante.

O disco de corte tem como principal finalidade cortar a palhada presente no solo e facilitar a abertura do sulco para a deposição de sementes e fertilizantes, auxiliando no ambiente germinativo. Um aspecto importante é a escolha do disco adequado, para tanto, deve-se considerar as condições do solo e o tipo de palhada existente. Quanto menor a área de contato com o solo, menor a pressão necessária para realizar o corte e a abertura do sulco. Os tipos de disco, considerando sua área de contato com o solo, em ordem crescente são os seguintes: disco de corte de borda lisa, disco de corte de borda recortada, estriado, corrugado e ondulado.

Além da escolha do disco, é necessário realizar o ajuste da pressão da mola, tendo em vista que quanto maior a pressão da mola, maior o contato entre o disco de corte e o solo. No entanto, a palhada deve estar seca ou verde para facilitar o corte, além disso, os discos de corte estriados e ondulados possuem baixa tendência ao patinamento que auxiliam na redução do embuchamento, porém em solos úmidos ocorre maior aderência de solo nestes discos, proporcionando o acúmulo de material, dificultando a deposição das sementes e fertilizantes. Recomenda-se que o disco corte a palha e uma fatia suficiente de solo para reduzir o esforço de tração e o revolvimento do solo.

A “regra de ouro” é de que o fertilizante fique posicionado ao lado e abaixo da semente. De acordo com Silva et al. (2000), a salinidade do adubo distribuído superficialmente no sulco e junto às sementes pode afetar o estande de plantas, por causar redução na germinação e injúrias às plântulas. Sendo assim, a deposição de fertilizante em maior profundidade favorece maior altura das plantas, maior área de solo mobilizada, maior população de plantas e melhor estande da lavoura (Sgarbossa, 2016).

O ajuste da profundidade de deposição do fertilizante se dá em função da posição do mecanismo sulcador, podendo ser controlado através de parafusos de fixação que ficam junto ao suporte, tendo em vista que o fertilizante deve ficar entre 3cm e 7cm abaixo e ao lado da semente. Um fator importante é estar atento à alterações na textura e umidade do talhão, para que possíveis ajustes possam ser realizados em tempo de não comprometer a regularidade de atuação do sulcador.

A profundidade de semeadura influencia diretamente na emergência das plântulas, assim, a regulagem deve ser feita considerando a cultivar a ser utilizada, a umidade do solo, o tipo e a fertilidade do solo. Caso a semente seja depositada a uma profundidade elevada, haverá dificuldades para a sua emergência, já que necessitará de maior energia para vencer a camada de solo. Do contrário, se a semente for depositada muito perto da superfície, ela terá menos umidade disponível.

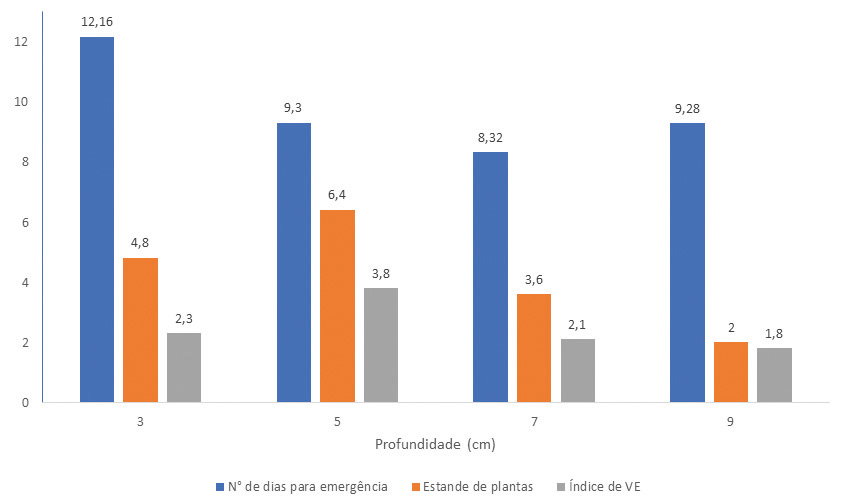

Alguns trabalhos mostram a influência da profundidade no estande final. Souza et al. (2013), avaliando o efeito de diferentes profundidades de semeadura na emergência do milho, verificaram que o aumento da profundidade de 5cm para 9cm influenciou negativamente, com redução de estande e diminuição de eficiência de semeadura em 34%, observando emergência mais lenta e mais rápida nas profundidades de 3cm e 7cm, respectivamente. Aisenberg et al. (2014), comparando quatro profundidades (1,5cm, 3cm, 4,5cm e 6cm) na semeadura da soja, perceberam uma redução em 12% na emergência de plântulas ao empregar a maior profundidade, bem como diminuição do índice de velocidade de emergência.

O controle da profundidade nas semeadoras é feito por meio das rodas limitadoras de profundidade. Com elas é possível realizar o ajuste adequado dependendo das condições em que se está trabalhando. Levando em consideração solos arenosos em que a taxa de infiltração é maior e por isso a umidade se concentra mais abaixo da superfície, adotam-se profundidades entre 5cm e 7cm. Por outro lado, solos argilosos apresentam uma estrutura mais coesa, onde a infiltração da água é mais lenta, permitindo trabalhar com profundidades entre 3cm e 5cm. Para isto, deve-se prestar atenção ao modelo e à regulagem dos mecanismos de controle de profundidade. De maneira geral, as do tipo “tandem” são as mais adequadas, por proporcionar um melhor acompanhamento das ondulações do terreno.

Existem recomendações quanto à profundidade ideal para cada cultura. Por exemplo, para a cultura da soja recomenda-se uma profundidade de 3cm a 5cm, para o milho varia de 5cm a 7cm e para o arroz deve ficar em torno de 3cm. No entanto, o que prevalece na escolha da profundidade é o teor de umidade presente no solo na ocasião da semeadura. A época de semeadura também é fonte de ajustes em relação à profundidade. Solos mais frios podem exigir que a semeadura seja realizada mais superficialmente, facilitando a germinação e a emergência.

O mecanismo compactador mais comumente encontrado nas semeadoras é composto por rodas em formato de “V” e tem como objetivo o fechamento e a compactação lateral do sulco da semeadura, devendo exercer uma pressão para garantir o máximo contato entre semente e solo e, assim, permitir uma germinação mais rápida e em maior porcentagem. Assim, o nível de pressão precisa ser tal que não compacte o solo ao ponto de atrapalhar a emergência da plântula, nem insuficiente que impeça a semente de absorver umidade. Portanto, a pressão deve ser ajustada em função das condições de umidade, uma vez que para menor aumenta-se a pressão e para maior umidade diminui-se a pressão (Rieger, 2019).

Prado et al. (2001), ao avaliarem os efeitos dos níveis de compressão do solo na semeadura do milho, observaram incremento linear no índice de velocidade de emergência de plântulas com o aumento do nível de compressão do solo, sendo que a carga de 15kgf na roda compactadora refletiu maior vigor das plântulas, em comparação com a semeadura sem compressão que representou o menor vigor. Cortez et al. (2005), verificaram uma maior tendência de porcentagem de germinação do algodão com cargas de 10,2kgf e 15,3kgf. Segundo os autores, à medida que se aumenta a carga vertical aumenta-se o contato do solo com a semente, facilitando a absorção de água e, consequentemente, melhorando as condições de germinação.

Além da pressão, deve-se ajustar o ângulo de abertura entre as rodas compactadoras. De maneira geral, aumentando o ângulo entre ambas em direção ao deslocamento se tem maior quantidade de solo jogada sobre as sementes e maior compactação lateral. A angulação entre as rodas compactadoras deve permitir que a pressão no solo seja aplicada ao lado das sementes e não sobre elas, pois do contrário haverá maior risco de selamento superficial, dificultando a germinação.

A semeadura é fundamental para o sucesso do cultivo. Imagine o quanto prejudicial pode ser se, apenas uma linha da semeadora deixar um rastro de sementes sem compactação, expostas ou sem fertilizante. Agora multiplique este efeito para todas as linhas. Desta forma, o produtor deve estar atento à correta regulagem de sua semeadora, atentando para as características de sua máquina, solo e semente, garantindo assim o desenvolvimento da cultura e a produtividade de sua lavoura.

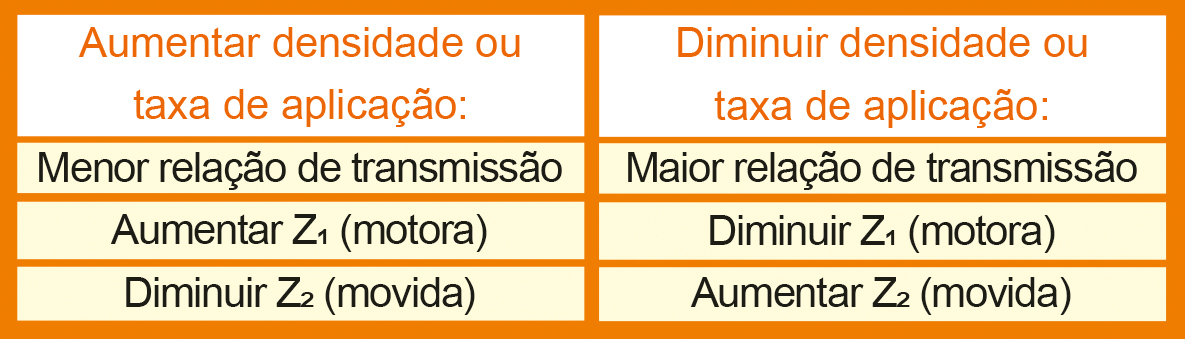

A alteração da dosagem de fertilizante ou da densidade de semeadura é feita da seguinte forma: quando deseja-se reduzir a quantidade de produto que está caindo, aumenta-se a relação de transmissão entre movida e motora. Quando se deseja aumentar a taxa de aplicação, reduz-se a relação de transmissão. Sendo Z1 o número de dentes da engrenagem motora e Z2 o número de dentes da engrenagem movida, temos que:

Relação de transmissão = z² / z¹

Logo, as alterações na densidade ou taxa de aplicação podem ser realizadas da seguinte forma:

Digamos que o produtor tenha feito a aferição e constatou que estão caindo 100 kg/ha de fertilizante e a dosagem desejada seja de 130 kg/ha. Fazendo-se 100/130, temos 0,76. Este fator deve ser aplicado na relação de transmissão para obter a nova dosagem. Como deseja-se aumentar a dosagem, devemos reduzir a relação, colocando uma engrenagem motora com mais dentes ou uma movida com menos dentes.

Sueli Elisa Kullman, Vanessa Bassin Cogo, Samuel Martens e Vilnei de Oliveira Dias (Lamap/Unipampa Campus Alegrete)

Receba por e-mail as últimas notícias sobre agricultura