Clima favorável atenua condições da cultura do milho no RS

Chuvas contribuem para desenvolvimento do milho e continuidade dos plantios que já alcançam 94% do total da área estimada da Safra de Verão 2020/2021

É cada vez mais comum vermos notícias sobre veículos autônomos capazes de cuidar de todas as operações da lavoura com tratores, drones para pulverização, semeadoras e colhedoras que trabalham sem a interferência humana. Mas é importante entendermos onde estamos e como chegamos até aqui. Há muita complexidade tecnológica envolvida, mas mesmo assim é possível uma abordagem simples e sucinta. Todo avanço é resultado de uma série de acontecimentos de evolução gradativa que trazem novas oportunidades para novos avanços. Assim, entendendo os conceitos envolvidos nos passos desse processo podemos compreender todo o curso de evolução da tecnologia.

No início da década de 1990, com a liberação do uso do GPS (sistema de posicionamento global norte-americano), surgiram nos EUA os primeiros sistemas de direcionamento via GNSS (sistemas de navegação global por satélites). Com o uso das barras de luzes na aviação agrícola e florestal substituíram-se os “bandeirinhas”, que eram os funcionários de campo que sinalizavam a linha a ser seguida pelo piloto. Obviamente era uma atividade insalubre, de risco e com exatidão limitada. Tamanho foi o impacto na aviação agrícola que as barras de luzes em poucos anos já estavam sendo largamente usadas em máquinas e operações agrícolas em solo, principalmente aquelas com maior dificuldade na delimitação das linhas de percurso, como é o caso da aplicação de sólidos a lanço e pulverização.

As barras de luzes, como o próprio nome já diz, inicialmente eram formadas por painel com uma fileira de LEDs que sinalizavam ao operador se a máquina estaria na posição correta da linha de operação, acendendo os LEDs para a esquerda ou direita e indicando ao operador o desalinhamento. A interface evoluiu para tela, que mostra ao operador a faixa do percurso, especialmente mais eficaz em operações em curvas. O caminho é traçado com base na primeira passada, gerando infinitas passadas paralelas de largura delimitada pelo operador.

A partir da evolução das barras de luzes surgiram os primeiros tratores com direção automática, que mantém o trator alinhado aos percursos estabelecidos para as passadas paralelas, baseado na mesma tecnologia das barras de luzes. Ainda é necessário realizar os desvios de obstáculos e manobras de cabeceira, mas o operador fica livre de manter o trator alinhado durante as passadas, reduzindo a fadiga e aumentando a qualidade do paralelismo das operações.

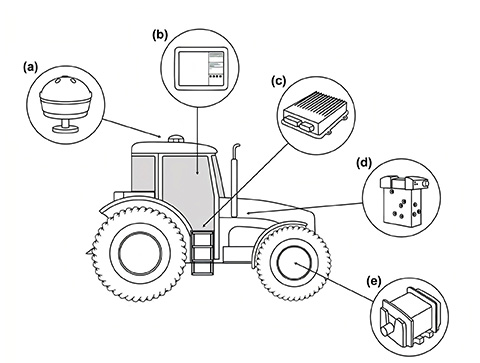

Para isso são necessários sinais de posicionamento, que na grande maioria dos casos são dados exclusivamente por GNSS, que são processados para comandar o esterçamento do rodado e assim manter o trator alinhado ao percurso estabelecido. Assim, os sistemas de direção automática de tratores e demais veículos agrícolas consistem de um receptor GNSS, uma unidade processadora de dados (computador), um sensor inercial para compensação da inclinação do trator e sinalização de mudanças bruscas no direcionamento, um sensor de ângulo de esterçamento no rodado esterçante e um atuador no sistema de direção.

As diferenças na qualidade desse sistema de direcionamento são basicamente provenientes dos receptores GNSS e dos atuadores de direção. Mas também deve-se considerar a existência ou não de alguns dos demais componentes, especialmente sensor inercial e de ângulo de esterçamento.

A atuação pode ser diretamente no esterçamento ou no volante. As válvulas eletro-hidráulicas e, mais recentemente, os atuadores elétricos acoplados ao sistema de direção, são mais acurados e eficientes em comparação aos atuadores de volante ou diretamente na coluna da direção. Estes são sujeitos às folgas do conjunto e requerem maior tempo de resposta para as correções de direcionamento. No entanto, são mais baratos e podem ser acoplados a veículos que não foram projetados com sistema de direcionamento automático, sendo recomendados para operações que não exijam elevada exatidão, como aplicações de insumos a lanço, por exemplo.

As especificações do receptor GNSS definem a exatidão possível de ser atingida pelo sistema. Essas especificações definem a faixa de valor a ser pago, que certamente é mais alto quanto maior for a acurácia desejada. Esse incremento na acurácia deve ser acompanhado pelo atuador de direção, uma vez que atuadores de volante não representam ganhos proporcionais à melhoria do posicionamento proporcionado por receptores GNSS mais exatos.

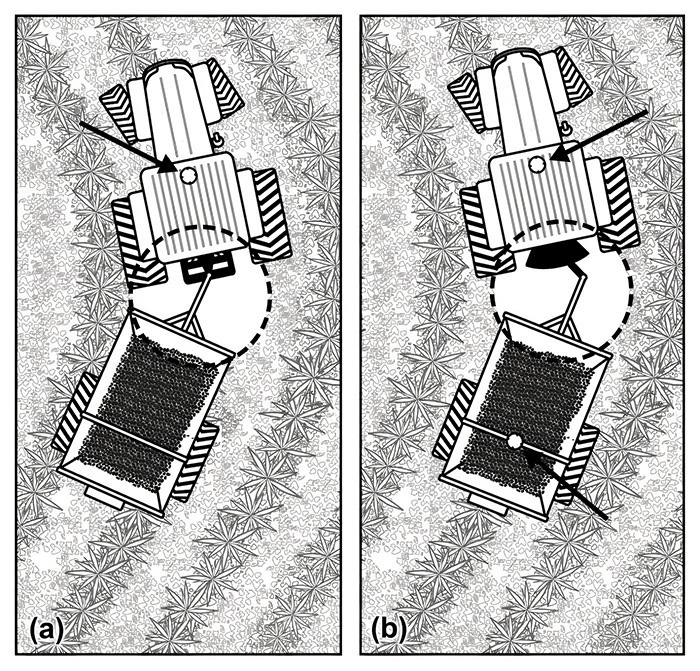

Um aspecto importante para os sistemas de direcionamento automático, especialmente em tratores, é o alinhamento entre este e a máquina ou implemento a ser tracionado ou montado. Em trajetos curvos ou com inclinação lateral ocorre o desalinhamento, especialmente em equipamentos de arrasto, interferindo no percurso desejado. Existem no mercado soluções que minimizam este problema, algumas com atuadores no equipamento, denominados de sistemas ativos, e outras sem atuadores, ou sistemas passivos.

Nos sistemas passivos o alinhamento do equipamento rebocado é priorizado na rota, calculando o percurso do trator para compensar os desvios deste, sem a necessidade de atuadores para governar a orientação do equipamento que executa a operação. Contudo, isso faz com que o trator e o equipamento estabeleçam caminhos diferentes, não podendo ser utilizados em casos de controle de tráfego. O equipamento obedece aos percursos, mas o trator não, o que causa tráfego em locais indesejados e danos às culturas em operações de tratos culturais.

Os sistemas ativos consistem de atuadores para corrigir os desvios do equipamento e permitir que ele e o trator sigam o mesmo trajeto. Dependendo do tipo de máquina e de acoplamento, esse atuador pode ser hidráulico (pistão), realizando a movimentação lateral da barra de engate em relação ao trator ou mesmo deslocamento transversal em acoplamento ao engate de três pontos. Para equipamentos de preparo de solo é utilizado um ou mais discos lisos de ancoragem, que servem como referência ao alinhamento e atuadores hidráulicos como os anteriores. No caso de equipamentos com rodado (carretas, semeadoras, plantadoras, adubadoras, pulverizadores), podem ser utilizados atuadores hidráulicos para esterçamento diretamente no seu rodado. A maioria destas soluções, tanto de sistemas passivos como ativos, requer duas antenas GNSS, uma para o equipamento e outra para o trator.

Até meados dos anos 2000 chegou-se aos equipamentos capazes de seguir percursos predefinidos e manter o alinhamento, mas ainda dependentes do operador. Paralelamente já se trabalhava com a perspectiva de tê-los autônomos. Para isso é necessário contar, dentre outros, com a habilidade de execução autônoma das manobras, o que não é trivial.

Alguns itens importantes para se automatizar essa etapa são os comandos de cabine para a saída e reentrada do conjunto na lavoura. Essa automação aconteceu ainda na década de 1990, especialmente na Europa, onde as lavouras são predominantemente menores e as manobras mais demandadas. Tratam-se aqui dos comandos de erguer e desligar o acionamento da máquina acoplada ao trator, com ajustes de velocidade, rotação e algo mais, e logo após a manobra, refazer esse processo em ordem inversa para reentrar na lavoura executando a operação.

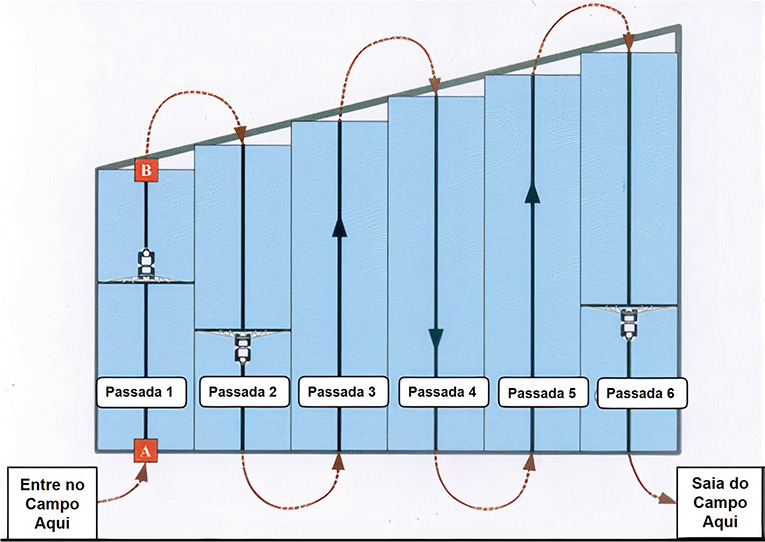

O outro processo é exatamente o percurso de manobra, que pode ser de diversos formatos, mas todos requerem espaço e tempo para a sua execução. Mas como os percursos já estão definidos, o retorno não precisa obrigatoriamente acontecer na passada seguinte, permitindo otimizações nesse sentido.

Da mesma forma, já vêm sendo largamente adotados planejamentos de rotas mais eficientes em alguns tipos de lavouras. Esse planejamento é feito a partir de dados topográficos das lavouras e com otimização do uso dos espaços e das máquinas. Com o arquivo dessas rotas o veículo opera de forma ainda mais independente do operador.

De forma contínua e com certa velocidade, avança-se para os veículos efetivamente autônomos. Boa parte da tecnologia aqui aplicada tem como base a automação dos veículos rodoviários. Nesses, a programação da tomada de decisão é basicamente dividida em três camadas de processamento: camada controladora, responsável pelos comandos básicos, frear, acelerar, esterçar; camada sequenciadora, responsável por criar a sequência das ações a serem realizadas, por exemplo a sequência de etapas da saída, manobra de cabeceira e reentrada na lavoura; e camada deliberadora, em que é lida a rota predefinida e calculados eventuais desvios de rota por obstáculos, sempre verificando se a rota principal está sendo cumprida.

Este tipo de processamento é baseado em inteligência artificial, que possibilita a entrada de dados de diversas fontes diferentes e busca a saída mais eficiente possível. Assim, é capaz de melhorar as tomadas de decisão do veículo conforme mais é utilizado, por processos de aprendizado de máquina.

Paralelamente, os sistemas de injeção eletrônica nos motores e câmbio automático trouxeram a possibilidade de controlar a velocidade e a potência dos veículos. Somado a isso têm-se dados de múltiplos sensores espalhados pelas máquinas para informar o sistema e aumentar a eficiência das operações. É possível, por exemplo, variar a velocidade de colhedoras de cereais com base no volume de biomassa ou produtividade da cultura de modo que a mesma sempre trabalhe com a melhor taxa de alimentação para a máxima eficiência e com perda de grãos limitada.

Tudo indica que o mercado esteja caminhando para a automação plena em sistemas agrícolas mecanizados nas próximas décadas. Para isso, as tecnologias ainda precisam evoluir para que o operador não seja mais necessário, passará a ser um gestor. Porém, gradativamente todo o sistema produtivo terá as ações realizadas pelas máquinas, sem a necessidade de supervisão humana.

Os ambientes com condições controladas, como cultivos protegidos, por exemplo, serão os primeiros a apresentar soluções comerciais viáveis de veículos totalmente autônomos. Os caminhos a serem percorridos são definidos pela estrutura espacial dos cultivos, o que facilita o controle dos equipamentos e de suas ações no espaço. Além disso, a disponibilidade de dados ambientais precisos também pode auxiliar na tomada de decisão dos robôs.

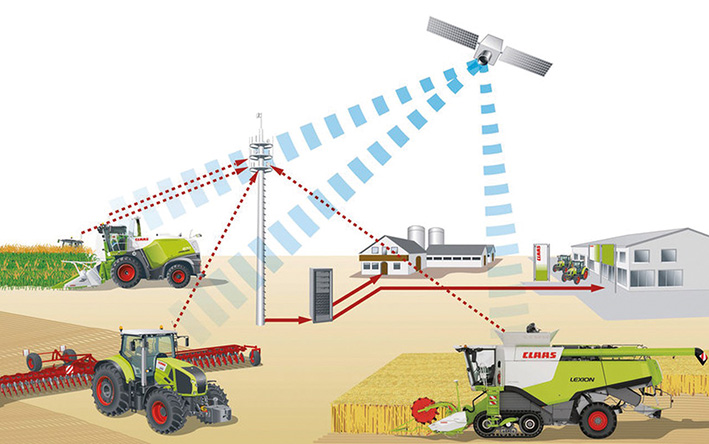

A integração entre as máquinas, de um sistema mecanizado, no campo, já é perseguida, e quando plenamente implementada fará com que as ações de uma máquina em operação influenciem diretamente as demais. Em colheita de grãos ou de cana, por exemplo, o fluxo dos transbordos poderá ser contínuo e comandado por sinais emitidos pelas colhedoras.

Para isso é necessária a conectividade entre as máquinas, com padronização de formatos entre diferentes fabricantes. Especificamente, entre o trator e o equipamento acoplado já existe um pacote normativo desde a década de 1990, com a norma ISO 11783 (Isobus), a qual ainda não é de uso limitado no Brasil.

Existe também uma discussão acerca da redução do porte dos equipamentos, os quais trabalhariam de maneira coordenada e com maior agilidade e acurácia em comparação com equipamentos grandes que dominam hoje o mercado. Esta tendência já pode ser visualizada em operações de coleta de dados e mesmo de pulverização utilizando drones. Estes já são autônomos, mas a partir de percursos programados, e apesar de ser uma tecnologia relativamente nova, está se popularizando rapidamente.

A maior limitação para a adoção ampla desses equipamentos na agricultura ainda são os custos, com a baixa lucratividade e na maioria das vezes os usos sazonais dos equipamentos. Com isso, o processo de desenvolvimento dessas tecnologias deve levar em conta principalmente as demandas de cada tipo de lavoura, o perfil dos usuários e as realidades regionais.

Orlando Daniel Masnello e José Paulo Molin, USP/Esalq

Receba por e-mail as últimas notícias sobre agricultura