Influência do volume de aplicação na eficiência de pulverização da videira

Experimentos mostram que a redução no volume de aplicação pode melhorar a qualidade da operação em videiras, além de evitar danos ambientais e perdas

O Brasil é o maior produtor e exportador de café do mundo. Segundo a Conab (Companhia Nacional de Abastecimento) a produção total do País no ano de 2019 foi de 49,31 milhões de sacas. Para 2020, a Conab estima um crescimento na produção entre 15,9% a 25,8% em relação à temporada passada, ou seja, de 57,2 a 62,02 milhões de sacas beneficiadas. Para o café Arábica, a produção estimada (Conab) chega a 45,93 milhões de sacas e aumento de 1,4% na área plantada.

Com esse cenário de crescimento na produção, área e de novos mercados consumidores, o uso de máquinas e novas tecnologias tem sido cada vez mais requisitado pelo cafeicultor, a fim de reduzir os custos de produção e atender à demanda. Dentre os processos de produção, a colheita é uma das etapas na qual a mecanização tem contribuição expressiva. Com intuito de proporcionar a redução dos custos, a colheita mecanizada também garante agilidade no processo, proporciona melhor qualidade do produto, preserva as plantas e coloca o cafeicultor mais competitivo no mercado agrícola. Assim, a procura por colhedoras de café tem aumentado significativamente nos últimos anos, em diversas regiões produtoras. Em consequência disso, novos modelos de colhedoras de café têm surgido no mercado recentemente.

As colhedoras de café são classificadas em automotrizes (possuem motorização para deslocamento e acionamentos) e tracionadas (também conhecidas como de arrasto, que necessitam de uma fonte de potência externa como o trator, para tracionar a colhedora). Ambas são constituídas por sistemas que em conjunto realizam os processos de derriça, recolhimento, transporte, limpeza, armazenamento e descarga dos frutos. Cada um desses sistemas realiza funções importantes e está diretamente relacionado ao sucesso da colheita, e por isso é fundamental que o cafeicultor esteja atento aos detalhes e às diferenças entre cada tipo de sistema para que não haja prejuízos na colheita. Dessa forma, o presente estudo apresenta uma avaliação comparativa entre três sistemas de limpeza dos frutos colhidos (abanação).

Os ensaios de campo foram realizados em uma lavoura de cultivar Catuaí Vermelho IAC 144, plantada no espaçamento 3,50m x 0,70m, produção média de 11 litros por planta e porcentagens de maturação de 47% de frutos verdes, 32% de frutos cerejas e 22% de frutos passa e secos.

A colhedora utilizada para avaliar os sistemas foi a de modelo P1000 fabricada pela Pinhalense S/A Máquinas Agrícolas. Para fins comparativos, cada um dos sistemas foi montado e avaliado no mesmo modelo de máquina.

O sistema de limpeza dessas máquinas é responsável por retirar impurezas como folhas e fragmentos dos galhos da planta de café que permanecem juntos aos frutos que foram derriçados. Quanto mais limpo estiver o café colhido, menores os custos operacionais nos sistemas de pós-colheita (pré-limpeza, via úmida, secagem natural e mecânica) e maior a tendência de preservar a qualidade do café. Esses sistemas são formados por uma voluta e uma ventoinha acionada por motor hidráulico.

As avaliações dos sistemas de limpeza foram realizadas em três situações. Na primeira, os grãos colhidos pela máquina foram descarregados diretamente na carreta, no segundo, os grãos foram colhidos e direcionados para o graneleiro e por último foi realizada avaliação proveniente da descarga dos frutos que estavam no graneleiro.

Caracteriza a operação quando a colheita é realizada com os frutos de café colhidos sendo transportados para a carreta do trator que acompanha a máquina. Nessa situação, o café derriçado é recolhido e direcionado para os elevadores que os levam para o transportador horizontal e em seguida transportado para a bica de descarga que deposita os frutos na carreta. Neste circuito, os frutos de café passam pelo sistema de limpeza uma única vez, na saída do transportador transversal para a bica de descarga.

A colheita com descarga no reservatório do graneleiro é feita quando esta é realizada com os frutos de café colhidos sendo direcionados diretamente para o próprio reservatório da máquina. Nessa situação, o café derriçado é recolhido e direcionado para os elevadores que os levam para o transportador horizontal, o qual transporta os frutos para o reservatório graneleiro. Neste circuito, os frutos de café passam pelo sistema de limpeza uma única vez, na saída do transportador transversal para o graneleiro.

Esta situação pode acontecer com a máquina parada ou em operação de colheita. Quando parada, os cafés que estão no graneleiro, saem pela parte inferior e são direcionados para a carreta passando pelo elevador direito, transportador transversal e bica de descarga. Assim, os frutos que estavam armazenados no graneleiro e que já passaram uma vez pelo sistema de limpeza, passam novamente pelo segundo sistema de limpeza. Quando em operação, os cafés que estão saindo do graneleiro passam duas vezes pelo sistema de limpeza e os cafés que estão sendo colhidos passam uma única vez pelo sistema de limpeza.

O experimento consiste de um fatorial 3 x 3 x 3, sendo três situações de descarga (circuito do café na máquina), três tipos de sistemas de limpeza (posições dos ventiladores) e três repetições, respectivamente, totalizando 27 tratamentos.

Para cada tratamento foi coletada amostra de 60L utilizando balde graduado. Em seguida, as amostras foram abanadas manualmente utilizando peneiras e as impurezas foram separadas dos frutos de café e calculada a proporção em cada amostra. Após a medição das três repetições, calculou-se a média.

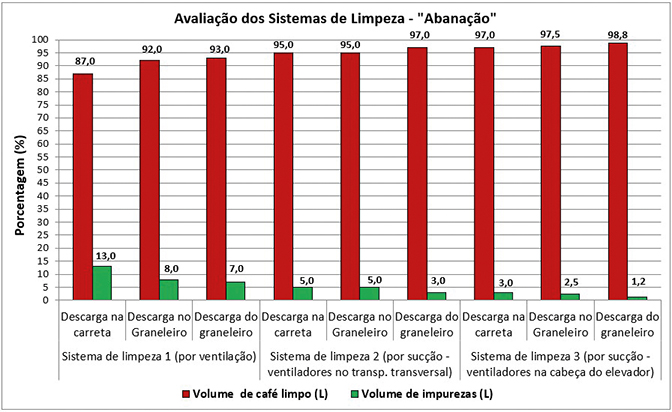

Após a coleta das amostras, foram obtidos os seguintes resultados. Para o sistema de limpeza 1 (ventiladores posicionados abaixo do transportador transversal, fazendo separação por “sopro” de baixo para cima), verificou-se que o café colhido e direcionado para descarga direto na carreta, sem passar pelo graneleiro, apresentou 13% de impurezas. As amostras retiradas de dentro do graneleiro apresentaram 8% de impurezas, uma redução de 5% em relação ao café direcionado direto para a bica de descarga (carreta). E as amostras retiradas na carreta, após descarga do café que estava no graneleiro, apresentaram 7% de impurezas, indicando que ao retornar do graneleiro, o café passa novamente pela ventilação na saída para a bica, passando então por duas limpezas.

Para o sistema de limpeza 2 (ventiladores no transportador transversal e separação por sucção), os resultados demonstram que as amostras correspondentes à descarga na carreta apresentaram 5% de impurezas. As amostras coletadas no graneleiro também apresentaram 5% de impurezas. Já as amostras coletadas na carreta, correspondentes à descarga do graneleiro, apresentaram 3% de impurezas. Isso significa que por passar duas vezes pela ventilação, houve redução de 2% na quantidade de impurezas encontradas.

Para o sistema de limpeza 3 (ventiladores posicionados na “cabeça” dos elevadores e separação por sucção), os resultados demonstram que as amostras coletadas na carreta apresentaram 3% de impurezas. As amostras coletadas dentro do graneleiro apresentaram 2,5% de impurezas. E as amostras coletadas na carreta, correspondentes da descarga do graneleiro, apresentaram apenas 1,2% de impurezas, redução de até 1,8% das impurezas.

Os resultados discutidos são apresentados no Gráfico 1.

Os resultados mostraram melhoria de até 80% na limpeza do café colhido. Os sistemas 2 (ventiladores por sucção montados no transportador transversal) e 3 (ventiladores por sucção montados na cabeça dos elevadores) apresentaram melhoria significativa quando comparados ao sistema atual.

A condição do café colhido é evidenciada através da Figura 1, que representa os sistemas 1, 2 e 3 avaliados, respectivamente. Pode-se notar a redução das impurezas no café depositado no terreiro, melhorando a limpeza na sequência 1, 2 e 3 respectivamente.

De acordo com os resultados, concluiu-se que o sistema de limpeza 3, que possui os ventiladores posicionados sobre os elevadores realizando separação por sucção, apresentou menor quantidade de impurezas no café colhido. Esse sistema pode reduzir consideravelmente os custos com logística, combustível, custos operacionais das etapas de pré-limpeza, redução da energia necessária para secagem dos cafés, além de facilitar os trabalhos no pós-colheita e ser favorável à qualidade final do produto.

Geralmente, as impurezas são observadas pelo cafeicultor apenas quando o café é depositado no terreiro ou nos sistemas de pré-limpeza. Quantificar e buscar redução da quantidade de impurezas é tarefa importante e pode reduzir custos consideráveis durante o processo.

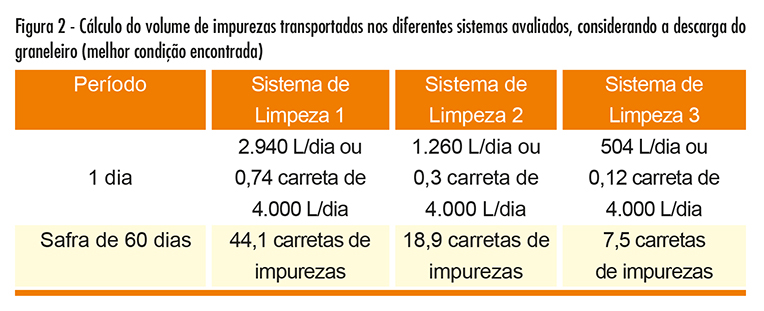

Considerando, por exemplo, uma colheita com rendimento médio de 70 medidas por hora, com jornada de trabalho de dez horas por dia, obtém-se um total de 700 medidas ou 42 mil litros, ou seja, 10,5 carretas de quatro mil litros por dia.

Sendo assim, ao final de uma safra fictícia de 60 dias, neste ritmo de colheita, têm-se os resultados de impurezas com os sistemas avaliados, conforme Figura 2.

Assim, conhecer a diferença entre os sistemas que compõem as máquinas colhedoras de café é fundamental para os cafeicultores. A simulação apresentada evidencia a realidade do transporte de impurezas que estão misturadas aos frutos colhidos, para os diferentes sistemas avaliados. Quando as impurezas são separadas e quantificadas, é possível entender o benefício de se utilizar sistemas mais eficientes.

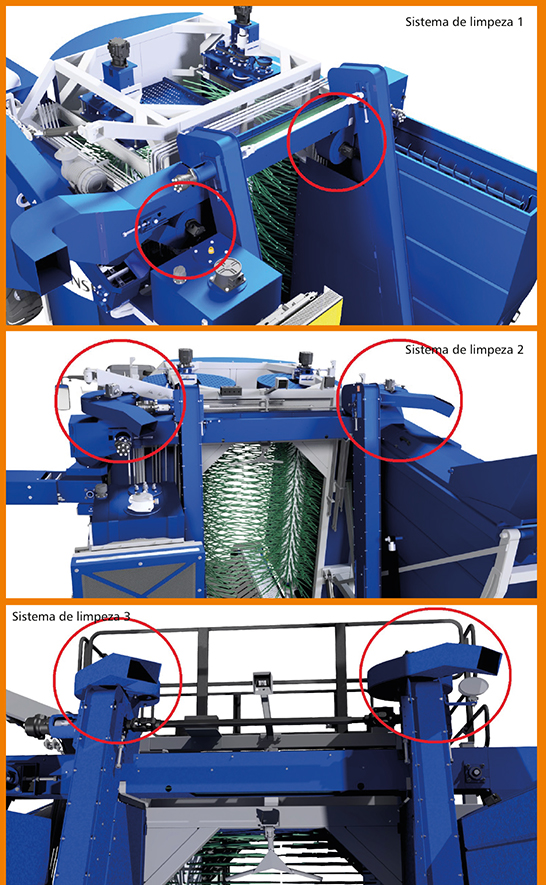

Para cada uma das situações de descarga avaliaram-se três sistemas de limpeza.

O sistema de limpeza 1 foi constituído por ventiladores que utilizam ventilação de baixo para cima, empurrando as impurezas com fluxo de ar no sentido ascendente (“sopro”). Esse sistema possui dois ventiladores, um posicionado na saída do transportador transversal para o graneleiro e outro na saída do transportador transversal para a bica, ambos abaixo do fluxo de café, “soprando” as impurezas.

O sistema de limpeza 2 é constituído por dois exaustores que utilizam sucção das impurezas de baixo para cima. Ambos estão posicionados nas extremidades superiores do transportador transversal.

O sistema de limpeza 3 é constituído por dois exaustores que utilizam sucção das impurezas de baixo para cima. Ambos estão posicionados na parte superior dos elevadores.

Luiz de Gonzaga Ferreira Júnior, Lucas Kemps Ferreira e Renata Rezende Nogueira, Gonzaga Consultoria Agrícola Ltda Cassiano A. F. de Godoy e Bruno Rodolfo Mune Zuim, Pinhalense S/A Máquinas Agrícolas

Receba por e-mail as últimas notícias sobre agricultura