A nova revolução do plantio passa pelo capital humano

Por Paulo Cesar Ferreira, Diretor Técnico da Geração Agro

Nesta edição da Revista Cultivar Máquinas apresentamos um teste de campo com a semeadora da marca Horsch, modelo Maestro Evolution 36.50, realizado em Barreiras, na Bahia. Este modelo é uma evolução da Maestro SW, antes comercializada no Brasil. A qualidade da tecnologia alemã, além do conceito mundial, pôde ser plenamente observada nesta máquina.

Esta série de máquinas da Horsch é oferecida com versões de 24, 30, 36, 39 e 40 linhas e espaçamentos de 45cm a 60cm. Contudo, o espaçamento de 60cm só é oferecido no modelo de 30 linhas, o espaçamento de 45cm é oferecido para as versões de 24, 36, 39 e 40 linhas e o espaçamento de 50cm é oferecido nos modelos de 24 e 36 linhas. Chamada de Split Row, a versão de 39 linhas é indicada para o cultivo de algodão de 90cm de espaçamento. Nos demais casos o cliente pode escolher o espaçamento desejado.

O modelo que tivemos disponível para teste era de 36 linhas, com espaçamento de 50cm, caracterizando um dos mais comercializados para as regiões de grandes áreas de cultivos agrícolas, como o estado do Mato Grosso e a região Nordeste.

Embora o projeto inicial e a tecnologia sejam alemães, ela passou por um grande processo de tropicalização para ser comercializada no Brasil. Fabricado em Curitiba (PR), o modelo tem grande nacionalização de componentes, possuindo credenciamento no Programa Finame do BNDES desde 2017.

Além de várias inovações tecnológicas a máquina caracteriza-se por ser articulada e autotransportável. Articulada porque possui uma barra de plantio com seções que se adaptam às ondulações do terreno e autotransportável porque a barra pode ser recolhida lateralmente ao depósito, reduzindo a largura de transporte da máquina para 3,20m.

O depósito de sementes tem aproximadamente 9.000 litros de capacidade, suportando, aproximadamente, 7.000kg de sementes de soja. Esta quantidade se refere a, aproximadamente, sete big bags de 1.000kg cada. Recomenda-se a adição de grafite, já no reservatório, para melhorar a movimentação na saída das sementes. Na versão Maestro Duo, o depósito é bipartido, com uma divisão de 2.000 litros para semente e 7.000 litros para adubo.

A Horsch tem uma série de semeadoras de 12 a 18 linhas, a Maestro Kompass, que só é comercializada na versão com adubo e semente, direcionada às áreas menores, em que este sistema de fertilização junto à semeadura é mais utilizado.

Como requisito para o bom funcionamento da semeadora, as tampas do depósito são travadas e vedadas com borracha para evitar vazamento de ar do sistema de transporte da semente. Além disso, a Maestro Evolution viabiliza o compartilhamento de fertilizantes microgranulados ou mesmo sementes miúdas durante a operação de semeadura, por meio de um reservatório auxiliar de 600 litros de capacidade colocado na lateral esquerda do depósito principal.

Sem dúvidas a maior inovação oferecida por esta máquina e a que mais impacta à primeira vista é a sua própria constituição. Composta por um depósito de grande capacidade e, atrás desse, uma barra de plantio com configuração semelhante à de um pulverizador. A barra de plantio é formada por duas ou três seções, dependendo do modelo; nos modelos de 30, 36, 39 e 40 linhas a parte central é fixa, conhecida como bock e composta por 12 linhas, e as duas seções laterais são articuladas, fechando-se sobre o depósito, quando no transporte. A máquina de 36 linhas que testamos possui três seções, sendo duas laterais de 12 linhas cada e um a central, dividida em duas metades de seis linhas cada.

Como era de se esperar, a independência da barra em relação ao depósito gera a necessidade da utilização de um sistema complexo de transferência de peso para a barra, para que a pressão seja suficiente para proporcionar a abertura do sulco de semeadura, controlar a profundidade de semeadura e o fechamento do sulco. E nisso esta máquina nos oferece um solução tecnológica excepcional. Tudo foi pensado, previsto e implementado, a fim de alcançar a precisão e a uniformidade do processo de semeadura. Primeiramente, há um sistema de transferência de peso do depósito para as linhas, por meio de dois cilindros hidráulicos, um em cada lateral inferior do depósito. Posteriormente, já na linha da barra, um pistão lateral faz a transferência do peso para o quadro central com pressões de 120bar a 125bar e outro cilindro hidráulico complementar transfere em torno de 65bar do quadro central para as seções laterais.

Para finalizar a transferência de peso para as linhas, o fabricante dotou cada linha de um pequeno pistão no quadro pantográfico individual, que proporciona uma força vertical para baixo na ordem de 150kgf a 330kgf e que pode ser ajustada de dentro da cabine do trator, de dez em dez kgf. Como detalhe técnico importante o projeto contempla uma curiosidade que denota o cuidado e o rigor técnico. Como as linhas têm uma defasagem de 20cm entre elas, para melhorar o fluxo do material de cobertura vegetal (palhada), o braço de alavanca é diferente alternadamente, logo o fabricante colocou diferentes diâmetros da haste do cilindro, para compensar a pressão nas linhas mais compridas.

Para abrir e fechar o sulco, o sistema se inicia com o corte da palha, que é feito com um disco de corte com 20 polegadas de diâmetro, no modelo de acordo com a necessidade do cliente. Um inovador sistema de regulagem da pressão e ângulo de ataque do disco utiliza o giro do suporte do disco e um inédito mecanismo de pressão por meio de borracha, colocada entre as partes metálicas, que atua junto com o sistema hidráulico.

A abertura do sulco de deposição de sementes é feita com um par de discos de 16 polegadas de diâmetro. A semente é depositada entre os discos. Ao lado dos discos sulcadores há duas rodas de controle de profundidade que podem ser ajustadas de maneira a proporcionar diferentes profundidades, variando de 0,60 em 0,60 centímetro. A base destas rodas pode conter lábios ou ter a superfície lisa, de acordo com o tipo de solo. A regulagem da profundidade se inicia a partir do valor mínimo de 1,5cm e a cada furo subsequente aumenta 0,60 centímetro. Também é possível ajustar a posição de trabalho das rodas, afastando-as ou aproximando-as.

Logo atrás dos discos o projeto contempla uma roda fixadora de sementes, que evita a formação de bolsões de ar e ainda posiciona a semente dentro do sulco.

No final da linha ainda são dispostas duas rodas compactadoras e cobridoras, que têm a função de dar o perfil do sulco, se mais plano ou mais ondulado, em relação ao plano médio da superfície do terreno. O ângulo de trabalho pode ser ajustado de maneira simples.

Além do sistema de transferência de forças da máquina, podem ser utilizadas outras formas de adicionar peso às barras de plantio, como a lastragem com pesos metálicos sobre a barra e adicionando água nos pneus que suportam o depósito e a barra em si, com orientação da engenharia da fábrica.

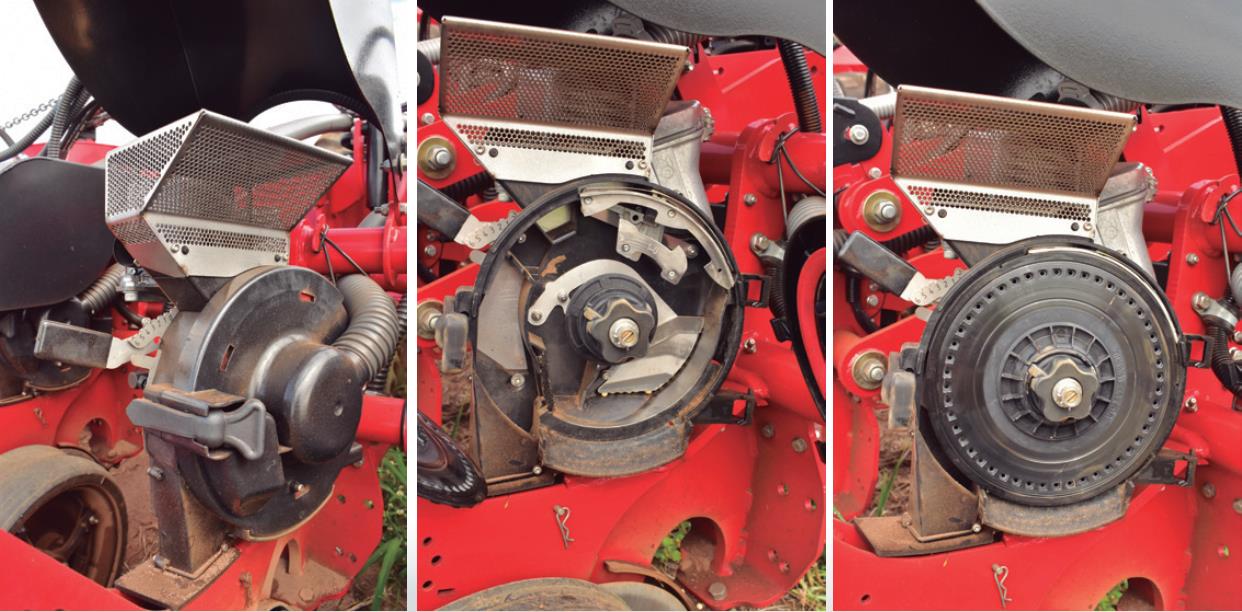

Talvez dentre todos os sistemas adotados no projeto da semeadora Horsch modelo Maestro Evolution 36.50, o de dosagem de sementes tenha sido o que mais nos causou surpresa e nos impressionou pela qualidade. O ar entra ao depósito por meio de um captador, tipo snorkel, na parte dianteira superior do reservatório, alimentando a turbina SOD que promove pressurização do reservatório e condução das sementes para as linhas. A posição elevada do snorkel evita a entrada de pó que está em suspensão e em maior concentração quanto mais próximo à superfície do solo.

O ar passa pela turbina SOD, que possui 10ccm para máquinas de 39 ou 40 linhas e 6ccm para máquinas até 36 linhas. Ela é acionada hidraulicamente e está posicionada na base da pirâmide invertida do depósito. Para ajuste da pressão de trabalho há uma válvula by pass e um manômetro. As mangueiras de saída do fluxo de ar e sementes saem por trás da máquina e, através da pressão positiva, a massa de ar e as sementes chegam ao dosador. Ao chegarem neste ponto, o fluxo de sementes entra pela parte de fora do dosador, e através da pressão negativa ou sucção (controlada pela turbina de vácuo), as sementes se aderem ao disco de diâmetro de 20,2cm.

O projeto prevê um dispositivo denominado Extra-Power, a fim de melhorar a distribuição de potência para a máquina e auxiliar que a potência elétrica necessária para um bom funcionamento seja suprida. Nas máquinas menores, constitui-se de dois cabos que trazem a corrente direto da bateria do trator, e nos modelos acima de 39 linhas há um gerador de eletricidade montado na própria turbina.

Os dosadores de acionamento elétrico denominados Horsch AirVac compõem-se de um disco vertical pneumático e um compacto motor elétrico de baixo consumo. As sementes são succionadas pelo vácuo e prendem-se ao orifício apenas por esta pressão negativa.

O espaço do disco compreende três áreas distintas, na primeira área os grãos entram pela comporta da parte inferior e conforme o disco gira, inicia-se o carregamento das sementes no disco. Ao girar, o disco eleva as sementes à segunda área, submetendo-as ao trabalho do singulador, que vai eliminando as duplas e evitando que ocorram falhas. A terceira área é a zona de queda da semente, na qual é cortada a sucção de ar e a semente encaminhada à saída por um pequeno tubo condutor. A célula do disco é submetida ao trabalho de uma roda extratora que elimina possíveis impurezas aderidas nos furos do disco dosador.

Para a segurança de todo o sistema elétrico há uma caixa de fusíveis que protege os motores elétricos de acionamento dos dosadores, posicionada acima da linha de dosadores e sobre a estrutura da barra.

Se não bastasse toda a tecnologia colocada nos diversos sistemas da máquina, o fabricante introduziu itens de eletrônica que por certo farão a diferença para que os produtores melhorem a qualidade da operação de semeadura. Durante o teste de campo aproveitamos para conhecer estes diferenciais.

Similarmente ao que acontece nas grandes marcas, há adoção plena do padrão Isobus, com um monitor Horsch Touch 800. Como opcional, o usuário pode adquirir a ativação do software, podendo então utilizar todos os recursos de agricultura de precisão, como aplicação de taxas variáveis de multiprodutos, sementes miúdas, microgranulados, utilizando mapas de prescrição. Também, é possível que as telas do monitor Horsch sejam utilizadas na interface do trator que está tracionando a máquina. Esta segunda alternativa possibilita que se centralizem todos os diagnósticos e funcionalidades por um só monitor, o do trator. Outra função que o software apresenta é o sistema de corredor de passagem, que permite que de forma automática sejam desligadas as linhas do rastro do pulverizador de acordo com a bitola e largura de barra do mesmo. Nas linhas ao lado do rastro é possível compensar com até 30% a mais de grãos, otimizando a utilização de sementes.

Verificamos que a Horsch colocou um radar de medição de velocidade de efeito doppler no cabeçalho da máquina. Isso possibilita a leitura de velocidade real da máquina para aqueles usuários que possuem um trator sem eletrônica embarcada. Por configuração, vimos que se o trator dispuser de recursos próprios de medição de velocidade, este radar pode ser desativado, selecionando para o controle a própria velocidade que vem da tecnologia do trator.

Um excelente recurso que vimos na máquina é a funcionalidade de simulação de plantio. Sem a necessidade de deslocar a máquina, o usuário pode configurar uma velocidade, abrir a comporta que permite o fluxo de sementes e fazer uma simulação do funcionamento do sistema dosador da máquina, prevendo a quantidade de sementes que irá cair, quando estiver realmente em trabalho.

Observamos também que a máquina dispõe de sensores de fluxo e massa de sementes, que podem ser adaptados ao tipo de semente, à quantidade de sementes graúdas e ao peso de sementes pequenas aplicado na linha.

O engate da máquina à barra de tração do trator é dotado de sistema de regulagem da altura, com um macaco mecânico para ajuste do engate e corrente de segurança. A equipe de desenvolvimento de produto no campo mediu o peso incidente sobre este ponto e o dimensionou de maneira a atender a segurança e o máximo desempenho do trator.

Os terminais das mangueiras do sistema hidráulico de acionamento dos cilindros hidráulicos que se acoplam às válvulas de controle remoto (VCR) do trator são ergonômicos, com suporte emborrachado e com identificação do sentido do fluxo, para identificação da posição de acoplamento, pressão e retorno, algo inédito até agora nas máquinas testadas para a revista Cultivar Máquinas. São três pares de conexão, mais o retorno livre. Também há uma tomada de conexão Isobus e uma alimentação extra do sistema elétrico, pois o sistema de dosagem utiliza a energia que vem da bateria do trator.

Para as operações de transporte e deslocamento da máquina há uma válvula campo-estrada, que protege o sistema das fortes oscilações de pressão. Esta válvula está colocada junto ao suporte das mangueiras de conexão hidráulica.

A bitola dos rodados principais pode ser ajustada de 3,10 a 3,70 metros. Esta variação e ajuste pode ser feita hidraulicamente de dentro da cabine do trator, deslocando-a uma velocidade aproximada de 2km/h. Os dois pneus que suportam o peso do depósito são do tipo radial, na medida 520/85R42, enquanto os que suportam o peso da barra de plantio são da especificação 550/60-22,5.

Para muitas das tarefas de abastecimento e manutenção é necessário acessar o depósito, por isso este modelo possui uma ampla plataforma, dotada de pega-mãos e corrimãos, que pode ser acessada por uma escada colocada na lateral dianteira do reservatório de sementes ou fertilizante. Ressalta-se que, para atender normas e princípios ergonômicos, o primeiro degrau da escada de acesso é flexível, com suportes de borracha.

A plataforma tem piso antiderrapante e proporciona o acesso lateral do reservatório, que está protegido por uma malha metálica removível, que impede a queda de pessoas e de objetos. Além desses detalhes, verifica-se que a máquina possui proteções em todos os órgãos móveis para evitar acidentes durante a utilização.

O teste desta máquina foi realizado na fazenda de um cliente na localidade de Placas, município de Barreiras, na Bahia. Barreiras é conhecida como a Capital do Oeste da Bahia, situada na região Nordeste do País, se caracteriza por ser um importante centro econômico do estado e da região, principalmente pela sua estrutura e potencialidade imobiliária, além de ser uma das regiões líderes no agronegócio brasileiro. Assim como em várias outras regiões do Matopiba, Barreiras constitui-se na mais recente fronteira agrícola do País e para onde convergiram agricultores de diversas regiões do Brasil, a partir da década de 1980.

A área onde realizamos os testes estava coberta com restos vegetais do cultivo anterior de soja e o solo era um Latossolo de textura média.

Após a realização da regulagem e adaptação da máquina ao solo e à semente utilizada, realizada pela equipe técnica do fabricante, a máquina ficou à disposição da nossa equipe para conhecimento dos seus dispositivos e operacionalidades, além da avaliação do trabalho a campo.

A máquina estava sendo tracionada por um trator da marca John Deere modelo 8400R, com 400cv de potência máxima e rodado duplo dianteiro e traseiro. Assim como a semeadora, este trator também era do cliente e havia total integração dos sistemas elétrico, hidráulico e lógico.

Para o teste de campo programamos uma jornada de reconhecimento de todos os atributos e funcionalidades da máquina e uma avaliação da qualidade do trabalho. Quanto à operação, mesmo sendo uma máquina semeadora de grande porte, nos impressionou a facilidade das manobras de cabeceira e a rapidez com que os sistemas hidráulicos reagiam assim que eram acionados (levantar ou abaixar a máquina).

O conjunto estava montado com os dois monitores, do trator e da semeadora, e foi bem fácil a verificação do sistema e da tomada de informação sobre o funcionamento individual das linhas, de modo que o operador pode verificar imediatamente quando houver interrupção no abastecimento das linhas e na qualidade da operação.

Partimos de uma velocidade de 6km/h em sétima marcha, passando por velocidades de 8km/h, 10km/h e 12km/h nas marchas nona, décima primeira e décima segunda a 2.160rpm, fazendo várias passadas pela área.

Para a avaliação da qualidade da operação de semeadura optamos por analisar a distribuição longitudinal de sementes na linha e a profundidade de semeadura. A máquina foi regulada para colocar uma quantidade de 200 mil sementes por hectare no espaçamento de 50 centímetros entre linhas, que resultou em 20 mil metros lineares e, consequentemente, na deposição de dez sementes por metro, resultando em um espaçamento referência de 10cm entre uma semente e outra. Analisamos vários pontos de uma passada da máquina e constatamos que em 50 espaços analisados, apenas um foi considerado como duplo e nenhum dos espaços considerado como falho. Quanto à profundidade, vimos que o desempenho foi excelente, não havendo irregularidade nem variação sobre o que foi predeterminado na regulagem. A empresa utiliza o coeficiente de variação como critério de qualidade da semeadura, além da avaliação da porcentagem de espaçamentos enquadrados como normais ou dentro da faixa de referência.

Também avaliamos a resposta aos comandos de abrir e fechar a máquina, convertendo a posição de transporte em trabalho e vice-versa. Medimos tempos entre um minuto e 17 segundos e um minuto e 21 segundos para esta operação. É realmente impressionante a combinação entre o trabalho dos cilindros hidráulicos que agem nesta tarefa.

Resumindo, consideramos fantástica a experiência de poder testar esta máquina e suas soluções de inovação no processo de semeadura. Ressaltamos como pontos mais importantes neste produto a articulação da barra sobre o depósito e a facilidade no transporte, pela redução da largura e acomodação da barra sobre a estrutura central. Também podemos destacar como pontos fortes, na nossa avaliação, o sistema pneumático de transporte e dosagem de sementes, com acionamento do disco por motores elétricos.

A equipe que nos auxiliou no dia inteiro de testes estava composta pelo consultor Giovani Pauls, que presta serviços para a Horsch, apoiando a equipe técnica e a comercial no treinamento e entrega das máquinas aos produtores da região. Nascido no Paraná e morador de Luís Eduardo Magalhães desde 2004, o Giovani demonstrou conhecer muito bem a agricultura da região e a máquina que testamos.

Por parte da Horsch estiveram conosco o engenheiro Bruno Zanchetin Hosoume, que trabalha na engenharia de validação de produtos no campo, e Samuel Barros, que é especialista em Marketing de Produto da marca. Os dois atuam em várias frentes e acompanham as máquinas da marca no seu desenvolvimento e tropicalização aos sistemas agrícolas utilizados nas diferentes regiões do País. Também nos acompanhou em diferentes etapas do teste o gerente de Marketing da Horsch, Maik Penner. Cada detalhe que solicitamos esclarecimentos eles dominavam desde a sua origem e função.

Também nos acompanhou um pessoal local, que tinha relacionamento com o cliente. O engenheiro agrônomo Rosimar Barbosa Freitas Junior, que atua na área de pós-venda da concessionária Jaraguá Bahia Máquinas e Implementos Agrícolas LTDA, distribuidora da marca Horsch. Ele é quem conhece todas as soluções de adaptação da máquina ao solo e sistema adotado na região, tendo acompanhado a maioria das máquinas que chegaram. Também tivemos o apoio e inestimável compreensão pelo tempo em que estivemos na área de testes do senhor Sandro Cavalheiro, catarinense de Canoinhas e que é gerente de Operações da fazenda e teve que interromper outros trabalhos para nos permitir o teste da máquina nesta área.

Você pode obter mais informações e valores da Maestro Evolution clicando aqui.

José Fernando Schlosser,

Daniela Herzog e

Rubén Darío Collantes Veliz,

Nema - DER – UFSM

Receba por e-mail as últimas notícias sobre agricultura