Controle químico contra cigarrinha do milho

Controle químico, via tratamento de sementes e aplicação de inseticidas, é uma das ferramentas recomendadas para o combate ao inseto

Ter uma colhedora bem regulada não garante apenas alcançar maior eficiência de colheita, preservar as plantas e a máquina, como pode também evitar danos no cafeeiro que venham a comprometer safras futuras e causar grandes prejuízos.

Na busca pela redução de custo e melhoria da qualidade do produto final, os cafeicultores investem cada vez mais na colheita mecanizada, seja seletiva (duas ou três passadas), objetivando derriçar apenas frutos cerejas e maduros, ou plena (apenas uma passada) objetivando derriçar todos os frutos da planta, com estágio de maturação mais adiantado. O mercado de máquinas oferece novidades e disponibiliza ao cafeicultor diversos modelos de colhedoras de café, as quais possuem sistemas de regulagem que influenciam diretamente na eficiência de derriça e de colheita.

Leia também:

Para regular adequadamente uma colhedora é necessário entender seus diferentes mecanismos e também a situação da lavoura, tarefa difícil e desafiadora ao cafeicultor, visto que há diferentes modelos de máquinas disponíveis no mercado e variações na planta de café ao longo da safra. Além disso, o nível de informações técnicas que relacionam máquina, planta e condições do ambiente, disponíveis pelos próprios fabricantes de colhedoras, seja em manuais ou catálogos, ainda é carente. Considerando estas questões a orientação do cafeicultor para uma melhor regulagem da colhedora é de importância fundamental, visando alcançar maior eficiência de colheita, preservando as plantas e a máquina.

Sabe-se que ainda não há uma “receita de bolo” para regulagem das colhedoras, ou seja, não existe uma recomendação exata e única para ser aplicada em qualquer lavoura. Existem muitas variáveis da máquina, da planta e do ambiente a considerar para a orientação da colheita mecânica por vibração.

A colheita mecânica do café pode ser realizada por colhedoras automotrizes ou por colhedoras tracionadas, que necessita da fonte de potência de um trator para tracioná-las. As colhedoras automotrizes possuem potência que variam de 55 cv a 132 cv, de acordo com o fabricante. Já as colhedoras tracionadas, necessitam de tratores com média potência, na faixa de 65 – 75 cv, de preferência traçado, devendo todos possuírem o sistema redutor de velocidade.

Regular a colhedora é uma etapa essencial para uma colheita bem sucedida. Uma colhedora mal regulada pode causar danos ao cafeeiro e comprometer safras futuras além de causar também danos à própria máquina.

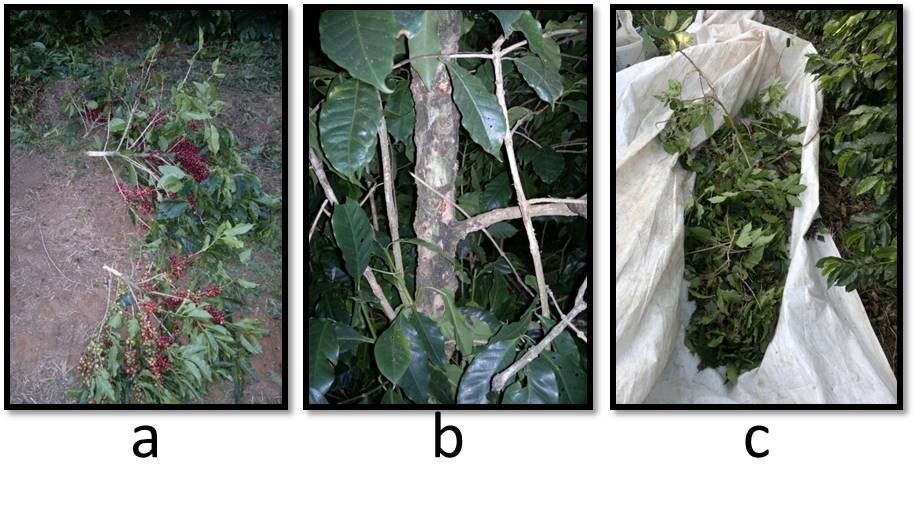

Dentre os principais danos causados ao cafeeiro estão a quebra de ponteira, ferimento do tronco principal da planta, quebra de ramos laterais e aumento da desfolha.

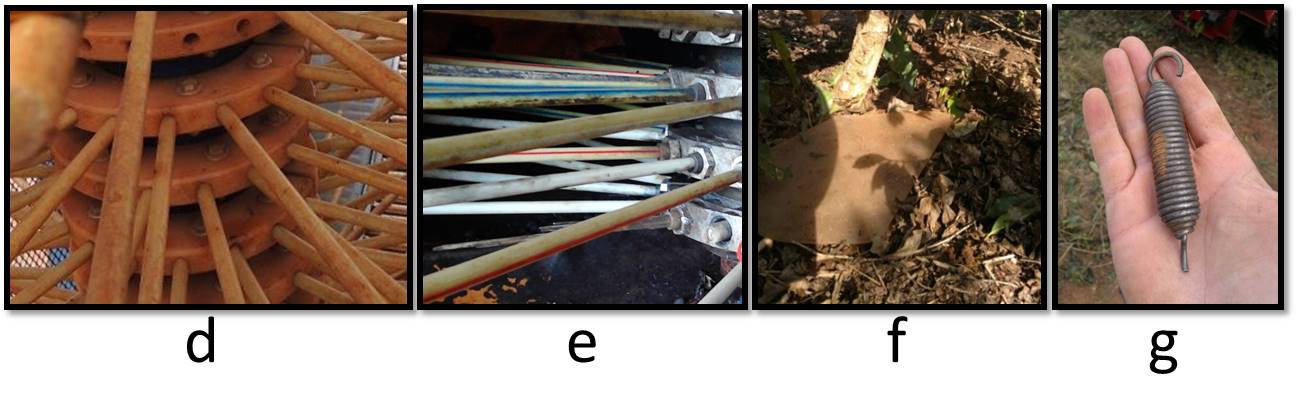

Entre os principais danos causados a máquina podemos citar a perda e quebra de varetas, quebra das paletas recolhedoras, embuchamento dos transportadores, quebra de mola do sistema de vibração, desgastes excessivo de correntes e correias transportadoras, desalinhamento dos contra pesos do oscilador, superaquecimento do motor e até ruptura de partes estruturais da colhedora.

As condições de terreno também devem ser observadas: se a topografia é inclinada ou plana, se possui obstáculos como pedras, se há ruas sem saída ou árvores entre as linhas de plantio, informar também se houve algum manejo de subsolagem ou escarificação do solo nos últimos dois anos no local a ser colhido, o que pode dificultar a passagem da colhedora posteriormente. É fato que, esses danos, podem também ocorrer devido a uma operação inadequada, consequência, muitas vezes da falta de habilidade prática e conhecimento do operador. É importante que ele conheça e saiba interagir os fatores velocidade de operação, vibração dos cilindros agitadores e regulagem do freio desses cilindros (agressão).

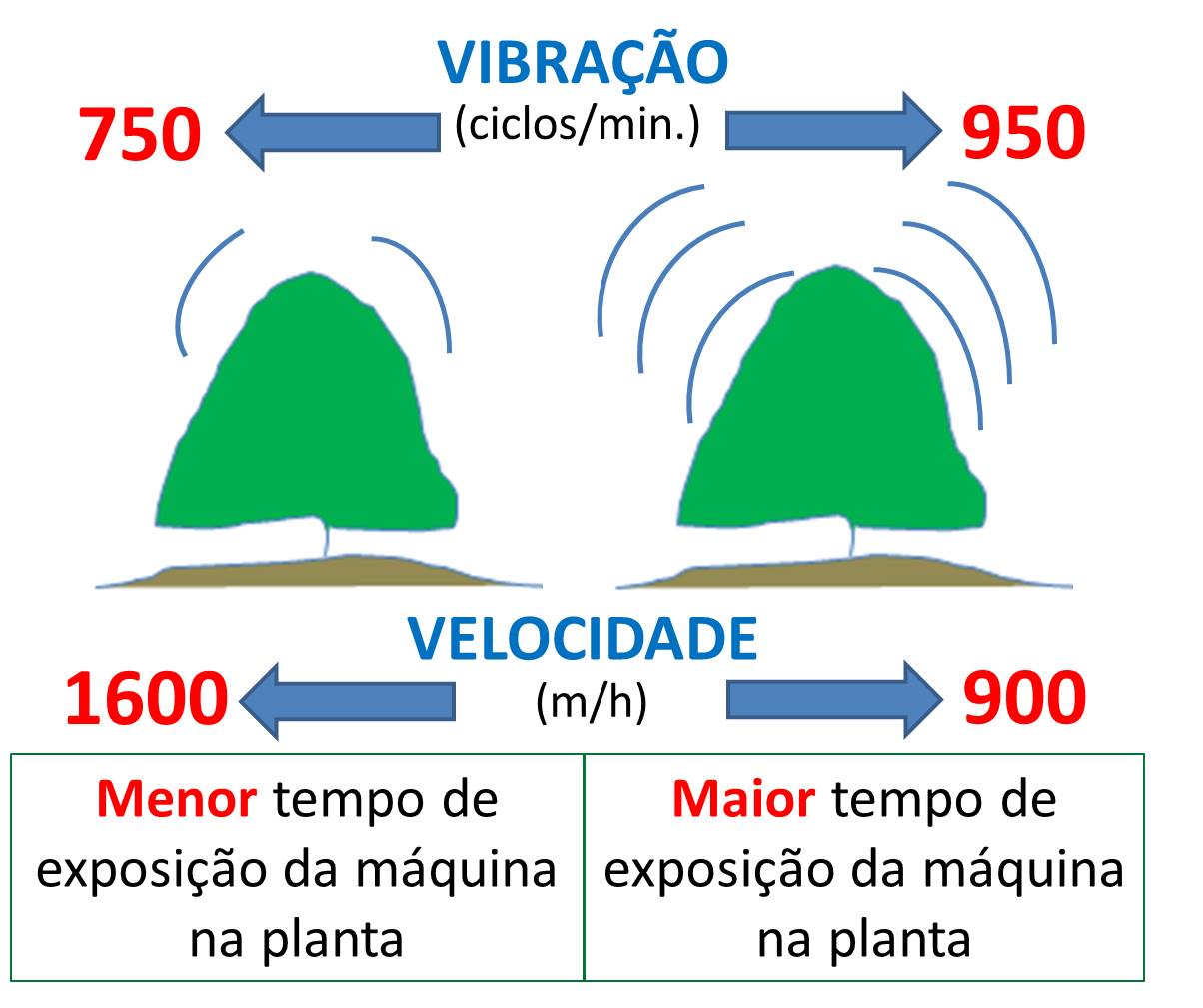

Os fatores, velocidade e vibração podem ser entendidos através da Figura 1: a vibração dos cilindros agitadores deve variar de 750 ciclos por minuto até 950 ciclos por minuto. Muitas vezes se observa vibrações acima de 1000 ciclos por minuto, que não é recomendado podendo trazer danos às plantas e também para a máquina. A vibração pode ser medida através de um tacômetro ou por meio de um medidor digital, de dentro da cabine da colhedora ou no painel de controle, caso for uma colhedora tracionada. Quanto mais próximo de 950 ciclos por minuto, maior a vibração aplicada na planta, quanto mais próximo de 750, menor a vibração aplicada. É dever do operador ou do gestor de colheita avaliar o estado da planta quanto à maturação dos frutos em relação ao seu principal objetivo, colher seletivamente o café, ou fazer uma colheita total.

Quanto à velocidade, pode variar de 900 a 1600 metros por hora. Quanto mais lento a colhedora passar pelo cafeeiro, maior a carga de vibração aplicada, ou seja, maior o tempo de exposição da máquina vibrando na planta. Quanto mais rápida a colhedora, menor o tempo de exposição desta na planta, então, menor a carga de vibração aplicada. Frutos verdes necessitam de maior carga de vibração, consequentemente, menor deve ser a velocidade de operação para derriçar esses frutos. Frutos mais maduros se desprendem dos ramos com mais facilidade, não sendo necessário aplicar alta carga de vibração na planta. Nada impede de se regular uma colhedora com 1600 m/h de velocidade e 950 ciclos/min de vibração ou menor velocidade e maior vibração. A atenção deve estar em conciliar essas informações com o estado da planta. Quanto menor a velocidade de operação e maior a vibração, maior as chances de derriçar frutos verdes, porém, maior a tendência de desfolhar mais a planta e maior o risco de quebra de ramos. Sabe-se que a desfolha não depende somente da regulagem, mas da adequada operação e também do estado da planta.

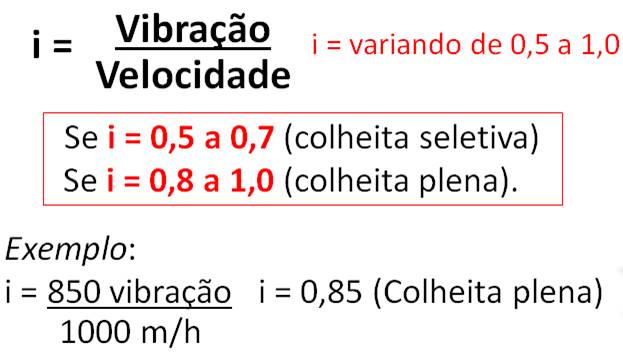

Uma das formas de regulagem é através do índice I, na qual a vibração deve ser dividida pela velocidade (metodologia proposta pelo prof. Dr. Fábio Moreira da Silva – UFLA). Se a opção for por uma colheita seletiva, as regulagens da colhedora devem obedecer tal situação que o índice i deve estar entre 0,5 e 0,7. Se a opção for por uma colheita plena, o índice deve estar entre 0,8 e 1,0. Caso o valor estiver fora dessas opções, a orientação é para mudar a vibração ou a velocidade até atingir a faixa que corresponde ao tipo de colheita pretendida. Veja Figura 2.

Essas informações têm orientado o produtor na regulagem desses fatores. Porém, mais recentemente, pesquisas têm mostrado que regular a colhedora baseando-se somente na velocidade de operação e vibração dos cilindros agitadores, não é suficiente. É necessário conciliar também o freio dos cilindros de varetas (agressão), considerado importantíssimo na eficiência de derriça, pois está relacionado às amplitudes de vibração das varetas.

Existem dois sistemas de freio:

Este freio é utilizado pela maioria dos fabricantes de colhedoras. É um sistema que utiliza uma cinta envolta dos cilindros agitadores, possui molas nas pontas e são fixadas por meio de parafusos com porca e contra porca. Necessita de ferramentas para sua regulagem e de uma balança portátil para aferir o torque do cilindro. É necessário aferir ambos os cilindros, conforme metodologia proposta por Sales (2011), sendo de 8 a 10 Kgf. Nestas regulagens, Ferreira Júnior (2014) através de instrumentação, encontrou as maiores amplitudes de vibração das varetas. Atenção deve ser tomada para o local correto de se posicionar a balança de aferição desse torque, que deve estar numa vareta da terceira flange inferior do cilindro e a balança fixada na ponta da vareta, a 450 mm do ponto de fixação do cilindro. Esse é um detalhe importante e que muitas vezes é deixado de lado, mascarando assim o valor correto do torque. É um sistema mecânico, requer certo tempo para acertar a regulagem e sua inspeção deve ser diária durante a colheita, uma vez que o sistema fica susceptível às impurezas do ambiente, orvalho e até mesmo à própria elasticidade do material devido ao aquecimento ocasionado pelo atrito constante, podendo assim perder a regulagem inicial desejada.

O sistema de freio hidráulico dos agitadores possui uma forma de regulagem mais simples. Os cilindros de varetas além de vibrarem, giram acionados por motor hidráulico, aumentando ou diminuindo a rotação dos cilindros consegue-se aumentar ou diminuir a agressão. A recomendação é para contar o número de voltas dos cilindros no intervalo de um minuto, devendo estar entre 1,5 a 2,5 voltas por minuto. É um sistema simples, fácil e rápido de aferir, obtendo uma agressão de mesma proporção para os dois cilindros agitadores, com uma única regulagem.

Os valores determinados de torque (8 a 10 Kgf ou 1,5 a 2,5 voltas por minuto) são recomendações que proporcionam maior eficiência de derriça e menos danos ao cafeeiro. Outras regulagens na colhedora devem ser verificadas como velocidade dos transportadores recolhedores, sistema de limpeza e altura da colhedora, pois estão diretamente relacionados com a perda de frutos no chão. Orienta-se também, considerar as variáveis da planta, uma vez que já se conhece os fatores de regulagem de uma colhedora. Dentre as variáveis da planta, pode-se citar:

• Vigor (estado nutricional da planta, coloração das folhas, hidratação): está relacionado com o índice de desfolha e perda de ramos.

• Porte (altura, largura da saia, quantidade de ramos plagiotrópicos secundários e terciários): influencia na perda de frutos no chão, perda de frutos que foram derriçados, porém tem sua queda impedida pela grande massa de folhas e ramos da planta e também tem influência com a quebra de varetas da colhedora, dependendo da regulagem.

• Manejo (recepa e desbrota): plantas mais antigas e que não foram conduzidas com o manejo da desbrota, influenciam negativamente na eficiência de derriça e positivamente na quebra de vareta, já lavouras que sofreram recepa baixa e que não tiveram os ramos novos conduzidos somente no sentido da linha de plantio, acabam aumentando a abertura das paletas recolhedoras (“espinha de peixe”) e aumentando o espaço que permite a queda de frutos no chão.

• Carga pendente (litros por planta): deve ser observada a velocidade da colhedora para que dê tempo da colhedora derriçar e recolher os frutos, sem que ocorra embuchamento nos transportadores.

• Alinhamento de plantio: requer maior habilidade do operador, aumentando as chances de perda de frutos no chão através da irregularidade causada no sistema de recolhimento da colhedora.

• Maturação dos frutos (porcentagem de grãos verdes, cereja e maduros): influencia na eficiência de derriça e é fator primordial na tomada de decisão do momento certo para se iniciar a colheita.

• Força de desprendimento dos frutos: tem relação direta com a eficiência de derriça. Essa força varia de cultivar para cultivar.

Todas essas observações devem ser tomadas pelo gestor de colheita ou pelo próprio operador da colhedora, o qual tem papel fundamental na operação de colheita e por isso deve ser muito bem orientado e treinado, caso contrário, o cafeicultor terá prejuízos, pois não adianta ter uma máquina em boas condições, lavoura com boa carga, boa condição topográfica e um operador despreparado. Muitos cafeicultores têm se beneficiado com os treinamentos oferecidos pelo Serviço Nacional de Aprendizagem Rural (SENAR), entidade que tem levado o conhecimento teórico diretamente ao campo, de forma prática e objetiva, transmitindo o conhecimento ao homem do campo, de forma simples e eficaz.

Na propriedade cafeeira, estar com uma equipe bem treinada é fator primordial no gerenciamento da colheita mecanizada, visto a necessidade de um maior entendimento da relação máquina/planta/ambiente, para que se faça uma regulagem mais precisa, colha os frutos com qualidade, preservando a lavoura e obtendo êxito no processo.

Luiz de Gonzaga Ferreira Júnior, UFLA, CEMES, SENAR - MG; Fábio Moreira da Silva, UFLA

Artigo publicado na edição 160 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura