Benefícios dos pulverizadores inteligentes

Além de gerar economia de até 50% no volume aplicado, garantem também menor impacto ambiental e maior eficiência no controle

A manutenção de colhedoras deve ser vista pelo produtor como uma etapa importante e necessária para manter o equipamento sempre em dia, pronto para desempenhar sua função de maneira eficiente e sem surpresas desagradáveis.

As máquinas e os implementos agrícolas apresentam desgastes naturais ao longo de suas vidas úteis, decorrentes da execução das operações agrícolas. Estes desgastes podem ser acentuados quando tais operações e/ou características das culturas exigem esforços extremos ou proporcionam condições inadequadas ao funcionamento normal das máquinas como, por exemplo, das colhedoras autopropelidas de grãos, utilizadas na colheita do arroz irrigado.

Conforme Gastão Moraes da Silveira (2001), a manutenção bem feita é o meio mais eficaz para se obter o máximo rendimento, sendo que os custos de manutenção, incluindo mão de obra e peças de reposição, são consideravelmente baixos se comparados com os benefícios alcançados, os quais se expressam por meio de custos operacionais menores.

As colhedoras autopropelidas de grãos apresentam inúmeros componentes que necessitam de revisão contínua por meio de um conjunto de procedimentos que visam mantê-las nas melhores condições de uso e funcionamento. Inicialmente, pode-se classificar a manutenção em periódica e corretiva, sendo a primeira realizada de acordo com um cronograma preestabelecido pelo fabricante da máquina, geralmente baseado em um determinado número de horas de trabalho. Já a manutenção corretiva, como o próprio nome sugere, visa corrigir ou reparar algum componente que sofreu um desgaste excessivo ou quebra decorrente de condições extremas de operação ou particularidades da cultura.

O período pós-colheita, ou entressafra, é considerado o momento ideal para realizar a manutenção das colhedoras, pois se conhece todos os problemas apresentados durante a safra anterior. Após ser revisada, pode ser armazenada e estará pronta para a colheita da próxima safra.

O grande problema destas máquinas serem armazenadas sem a devida manutenção decorre do esquecimento de determinados problemas que ocorreram na safra anterior, sendo que, no momento que a máquina entrar em operação, estes problemas irão aparecer novamente. Além disso, a manutenção realizada momentos antes de iniciar a colheita muitas vezes não contempla todos os itens que necessitam ser revisados, tanto para a manutenção periódica quanto para a manutenção corretiva.

É pertinente salientar que as colhedoras não “quebram” quando paradas, mas sim quando estão em funcionamento. Paradas indesejáveis acarretam em sérios problemas, principalmente os que se referem ao planejamento da mecanização agrícola, provocando atrasos na colheita e, consequentemente enormes prejuízos ao agricultor.

A seguir serão descritos os principais itens que devem ser observados durante a manutenção de uma colhedora autopropelida de grãos, no período de entressafra, levando-se em consideração as horas de trabalho, conforme estabelecido pelos manuais dos fabricantes e desgastes de alguns dos principais componentes.

A plataforma de corte é um dos componentes mais importantes de uma colhedora. Segundo a Embrapa (2014), entre 80% e 85% das perdas de grãos durante a colheita ocorrem por ação dos mecanismos que constituem a plataforma (molinete, barra de corte e condutor transversal). A correta manutenção dos elementos mecânicos é de fundamental importância, pois interferirá no andamento da colheita e também contribuirá na redução das perdas. A barra de corte sofre um desgaste natural provocado pelo atrito direto com a cultura, bem como acúmulo de solo entre as navalhas ou facas e contrafacas, acentuando o processo de desgaste. Recomenda-se verificar as folgas entre as facas e contrafacas, pois se estas forem pequenas haverá um desgaste excessivo destes componentes e se as folgas forem grandes haverá um aumento da vibração do conjunto. Se as facas e as contrafacas apresentarem partes quebradas ou desgastadas, deverão ser substituídas.

O condutor transversal, também conhecido como caracol, é considerado outro elemento que sofre desgastes, principalmente na colheita do arroz irrigado, devido à ação da abrasividade da palha e dos grãos. Esses desgastes diminuem a capacidade de alimentação, além de arremessar grãos e/ou plantas inteiras para fora da plataforma de corte. Isso ocorre devido à formação de saliências nas extremidades, sendo recomendada a troca do helicoide nesses casos. Alguns elementos como rolamentos, caixa de acionamento da barra de corte, mangueiras, cilindros hidráulicos, árvore cardânica de acionamento, dedos retráteis, também devem ser revisados, bem como a parte inferior da plataforma (chapa e sapatas deslizantes), que muitas vezes passam despercebidos pelos agricultores. No caso das plataformas draper, da mesma forma recomenda-se uma vistoria rigorosa de todos os seus componentes.

O condutor longitudinal, conhecido como “pescoço” da colhedora, também apresenta desgastes. Devido a isso, faz-se necessário que os cilindros e as mangueiras de acionamento hidráulico, tensão das correntes, integridade das barras e o espaço entre a esteira condutora e o fundo do canal alimentador sejam inspecionados. É comum observarmos que após algumas safras, ocorre um processo natural de desgaste das chapas metálicas da parte inferior do condutor, originado, principalmente, pela abrasividade, no caso da cultura do arroz irrigado.

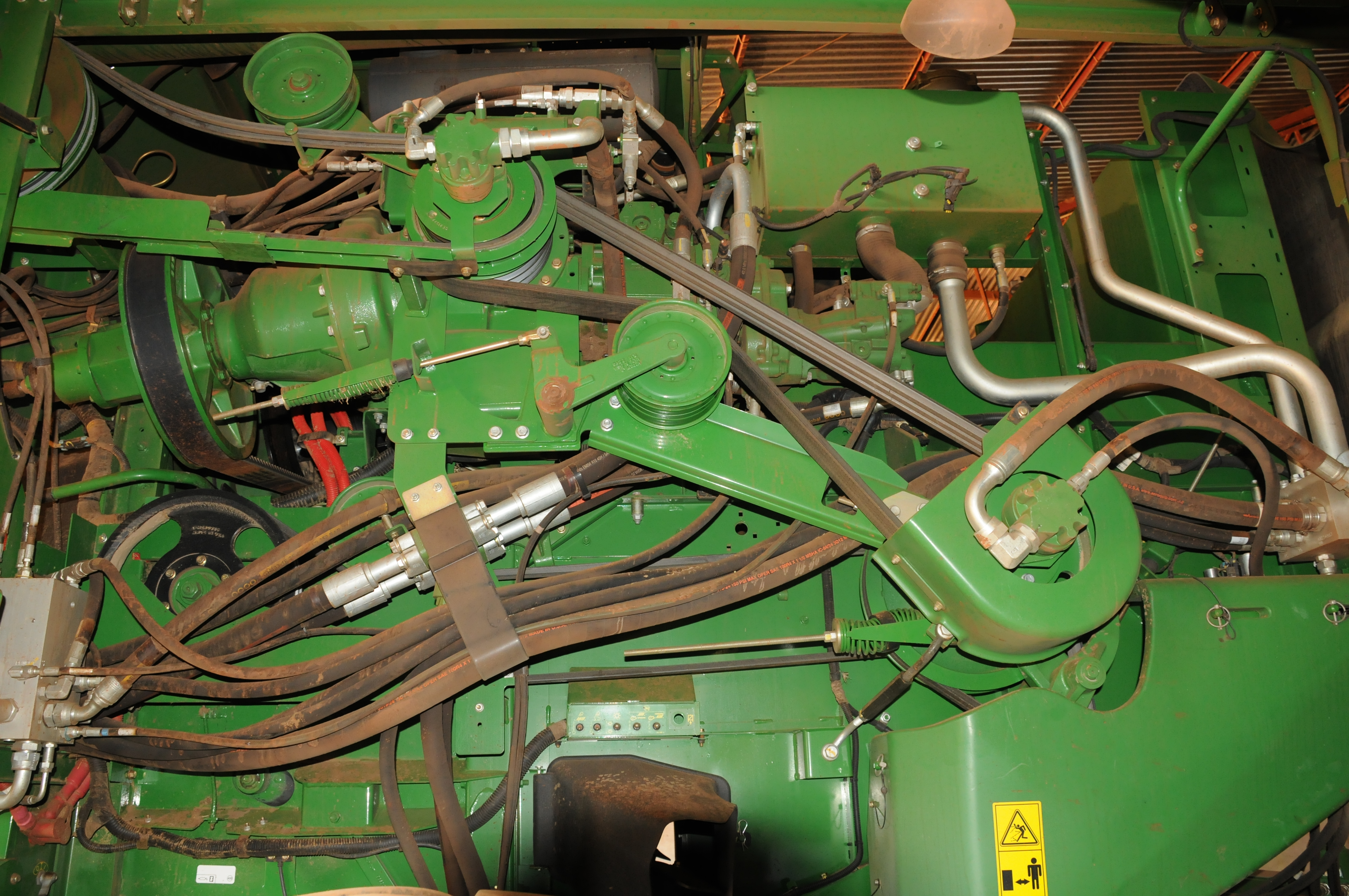

O sistema de trilha, separação e limpeza constitui a principal unidade da colhedora e apresenta uma série de elementos que necessitam de revisões e manutenções frequentes. Tanto no sistema de trilha radial quanto axial, alguns componentes apresentam desgastes como, por exemplo, barras ou dentes do cilindro de trilha. Inspeções de rolamentos, retentores e correias também constituem uma ação de extrema importância, pois a quebra ou ruptura de um desses elementos na máquina poderá ocasionar a parada de toda a operação de colheita. Tanto as correias quanto os rolamentos trabalham sobre carga contínua, sofrem aquecimento e estão expostos à poeira e ao calor, fazendo com que suas vidas úteis sejam reduzidas significativamente.

No que diz respeito aos rolamentos, estes não podem apresentar ruído e aquecimento excessivo, necessitando ser substituídos quando estiverem nessas situações. Essa ocasião deve ser aproveitada para realizar a limpeza dos pontos de lubrificação (pinos graxeiros), se existir, pois, eventualmente, podem ser os causadores do problema devido à lubrificação deficiente.

As correias que apresentarem rachaduras e as correntes com desgastes aparentes também deverão ser substituídas, pois caso isso ocorra durante a colheita a máquina ficará horas parada até que o conserto seja realizado. As peneiras e o ventilador também devem ser revisados com o objetivo de encontrar possíveis rachaduras, quebras e/ou corrosões.

O elevador de grãos limpos e o de retrilha são os componentes que apresentam os maiores desgastes no sistema. Normalmente os danos ocorrem na divisão interna e nas laterais dos elevadores devido ao desgaste oriundo do fluxo de grãos, necessitando que o conserto seja realizado por profissionais da área. Nas correntes transportadoras também ocorrem danos semelhantes, requerendo manutenção adequada.

Os transportadores helicoidais, que recebem os grãos da peneira inferior ou da retrilha, bem como o espalhador localizado no interior do tanque graneleiro e tubo de descarga, apresentam pouca durabilidade, principalmente quando a colhedora é utilizada nas lavouras de arroz, devido ao desgaste excessivo provocado pela cultura.

Quando o agricultor dispõe de mão de obra qualificada e especializada na propriedade, pode-se fazer a substituição dos helicoides, reaproveitando os eixos originais, porém, na maioria das vezes, é feita a substituição de todo o conjunto, elevando os custos de manutenção.

Quando se faz necessário realizar algum tipo de reparo utilizando solda elétrica, deve-se ter atenção redobrada. Caso não seja possível retirar a peça com problemas para realizar o serviço, os módulos eletrônicos e/ou cabos da bateria devem ser desligados por um profissional especializado. Caso contrário, a corrente elétrica formada quando ocorrer o fechamento do arco de solda poderá danificar o sistema elétrico e eletrônico, principalmente nas colhedoras modernas.

O motor e os sistemas de transmissão e hidráulico das colhedoras de grãos seguem rigorosamente o cronograma de manutenção periódica, obedecendo a um determinado número de horas de trabalho. Assim, cada fabricante faz as suas recomendações, especificando todos os intervalos que deverão ser realizadas as trocas de óleo dos sistemas hidráulico e de transmissão, englobando também as trocas dos óleos das reduções finais e do motor. Na maioria das vezes, os fabricantes recomendam a troca dos elementos filtrantes (filtros), incluindo os do sistema de alimentação de ar e combustível. Caso a máquina não tenha atingido o número de horas predeterminado para que as trocas de óleos e filtros sejam efetuadas, basta fazer uma simples conferência de seus níveis mínimos e máximos.

A manutenção da colhedora de grãos é considerada uma etapa importante e deve ser realizada conforme o plano de manutenção especificado pelo fabricante. Está baseada em critérios técnicos e organizacionais, garantindo assim um andamento normal da atividade de colheita, sendo que qualquer problema decorrente da falta de manutenção provocará um atraso no planejamento da propriedade, elevando, de forma considerável, os custos de produção.

Alexandre Russini e Eloir Missio, Unipampa – Campus Itaqui; José Fernando Schlosser, Marcelo Silveira Farias e Juan Paulo Barbieri, Nema – UFSM

Artigo publicado na edição 148 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura