Benefícios dos pulverizadores inteligentes

Além de gerar economia de até 50% no volume aplicado, garantem também menor impacto ambiental e maior eficiência no controle

Fatores como tempo e recursos empenhados na colheita de cana são de grande importância para o custo da maquinaria e rendimento econômico da Usina.

A cultura da cana-de-açúcar no Brasil que é destinada as Usinas de açúcar e álcool, apresenta uma grande área cultivada, colocando o País como o maior produtor mundial dessa matéria-prima. No mundo a cana é a principal cultura geradora de combustível limpo, com o álcool hidratado e na co-geração, com a produção de energia elétrica.

Devido o crescimento na demanda do mercado mundial e nacional para obtenção do açúcar e álcool combustível respectivamente, causou um impulso na economia do setor sucroalcooleiro, de modo que para as Usinas produzirem seus subprodutos e conseguirem atender os mercados consumidores, aumentaram a área plantada da matéria-prima. Diante disso cresceu também a área e produção a ser colhida, justo em um momento de mudanças no sistema de colheita. Pois para colher a cana no campo e transportá-la para a Usina, até recentemente, o sistema de colheita utilizado era o semi-mecanizado, com a queima prévia da matéria-prima. Nessa condição, o corte é manual e o carregamento da cana inteira nos veículos de transporte é realizado por meio de máquinas denominadas carregadoras.

Em decorrência do crescimento da área e produção de cana é mais viável economicamente colher a matéria-prima de forma plenamente mecanizada, comprovado por estudos técnicos e científicos. Embora não esteja limitado apenas a viabilidade econômica, o sistema de colheita tem mudado nos últimos tempos, passando do sistema semi-mecanizado para o mecanizado, onde são empregadas colhedoras autopropelidas que cortam, fracionam, limpam e carregam a cana em veículos de transbordo ou diretamente nos veículos de transporte. Pela mudança que está ocorrendo no sistema de colheita de cana, as Usinas terão que adotar de vez o sistema de colheita mecanizada, devido a questões trabalhista e ambiental inerentes ao protocolo agro ambiental, estando nele determinado, que os canaviais só poderiam ser queimados em áreas planas até 2014 e em áreas declivosas até 2017, de acordo com Severo & Cardoso (2009) e Centro Nacional de Referência em Biomassa (2008).

Para as Usinas o processo de produção é muito importante, no entanto é necessário que elas mantenham um fluxo constante e com qualidade da cana colhida de forma mecanizada, a fim de atender a demanda na produção de seus subprodutos, embora devam considerar os custos envolvidos com a operação de colheita mecanizada. As operações do sistema de colheita mecanizada estão inseridas no processo de colheita, sendo que elas ocorrem de maneira sistêmica, com a influência de vários fatores de desempenho operacional e econômico. Dentre os fatores existentes, a eficiência de campo é um fator gerencial agrícola, inerente ao desempenho operacional das máquinas, que envolve os tempos de serviço pertinentes à operação de colheita mecanizada, como os tempos produtivos, acessórios, auxiliares, de inaptidão, perdidos e trabalhados, de acordo com Gonçalves et al. (1993).

Os “tempos produtivos” são referentes aos equipamentos trabalhando, como à colhedora processando a matéria-prima e o conjunto trator/transbordo realizando o carregamento interno no talhão. Os “tempos acessórios” ocorrem pelo preparo das máquinas no campo para colher e carregar a cana e outros. Os “tempos auxiliares” são formados pelos tempos de manobra de cabeceira, abastecimento de combustível das máquinas, descarregamento da matéria-prima colhida pelo transbordo em caminhões, regulagens e acertos finais. Os “tempos de inaptidão” praticamente não ocorrem, pois se trata da falta de habilidade ou mesmo de capacidade adquirida. Os “tempos perdidos” são constituídos pelo tempo de quebra das máquinas, por paradas inesperadas como embuchamento da colhedora, tempo aguardando o transbordo e outros. Os “tempos trabalhados” são resultantes do acumulado total dos tempos produtivos e acessórios.

Portanto, devido à relação que é de maneira sistêmica entre os fatores de desempenho operacional e econômico, a eficiência de campo apresenta uma considerada influência no desempenho econômico do sistema de colheita mecanizada de cana, pois ela apresenta um forte impacto, seja de forma negativa ou positiva para com os fatores custo de produção, renda bruta e líquida da colheita da Usina.

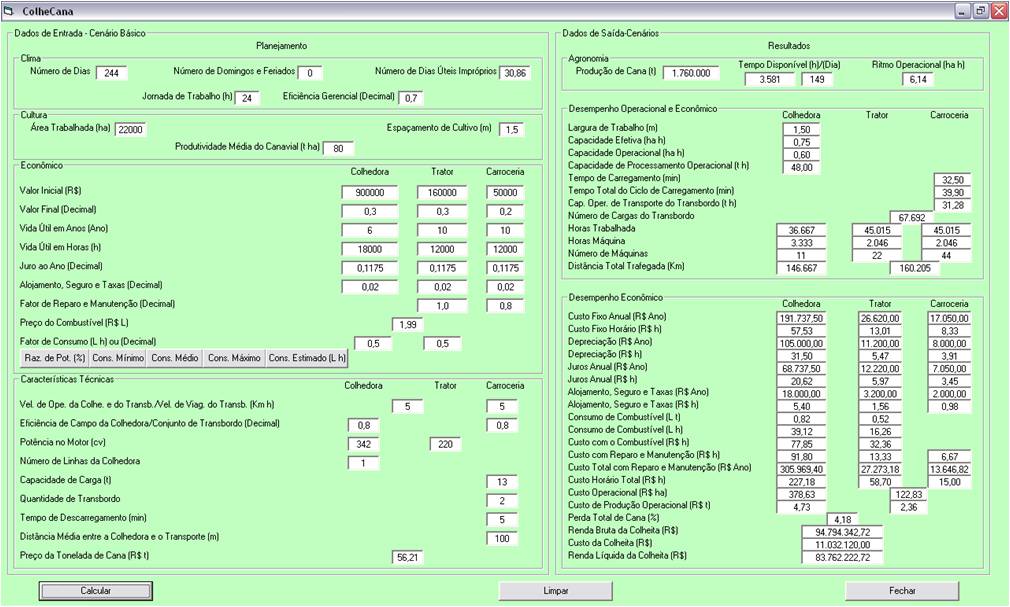

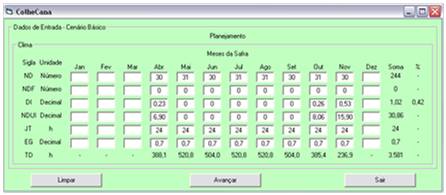

Para a elaboração deste trabalho foi adotada a metodologia da modelagem computacional, optando-se por utilizar o modelo computacional denominado “ColheCana”, desenvolvido e validado em planilha eletrônica, do Excel e em linguagem de programação pelo Visual Basic. A modelagem computacional é adotada para a gestão de equipamentos agrícolas, porque tem se mostrado muito viável, pois é uma ferramenta que simplifica o desenvolvimento de uma ideia proposta, a fim de representar estruturas e desenvolver cenários (situações), sem que seja necessário realizar a proposta do trabalho nas condições de campo. Entretanto, um modelo computacional destinado ao planejamento e gerenciamento de máquinas e implementos agrícolas, sempre será desenvolvido a fim de fornecer uma solução eficiente.

O “ColheCana” considera as características básicas de produção do sistema de colheita mecanizado de cana. O modelo tem seu funcionamento básico por meio das características inerentes a cultura da cana, técnicas/operacionais dos equipamentos e econômica das máquinas. Para os equipamentos foram consideradas colhedoras de cana do tipo automotriz, sendo elas de uma e duas linhas, ambas com potência nominal de 342cv e valor de aquisição estimado em R$ 900 mil e R$ 1,3 milhão. O transbordo, formado por duas carretas com capacidade de 13t, com valor de compra de R$50.000,00 cada, tracionadas por um trator 4x2 TDA de 220cv de potência nominal no motor, com valor de aquisição de R$220.000,00.

Para o “ColheCana” poder gerar os resultados simulados foi considerada uma Usina Padrão, com uma área própria de 22 mil hectares, uma produtividade média do canavial de 80t/ha, velocidade de trabalho das colhedoras de uma e duas linhas sendo de 5,00 km/h e 4,00km/h, a perda total de matéria-prima na ordem de 4,18% e 3,34%, o espaçamento entre fileiras de cultivo do tipo simples de 1,5m e duplo alternado de 2,5m respectivamente. O preço estimado da tonelada de cana entregue no campo e não na Usina, sendo de 53,05 R$/t, de acordo com a União dos Produtores de Bioenergia (2012) e uma eficiência de campo – EFC - referência de 80%.

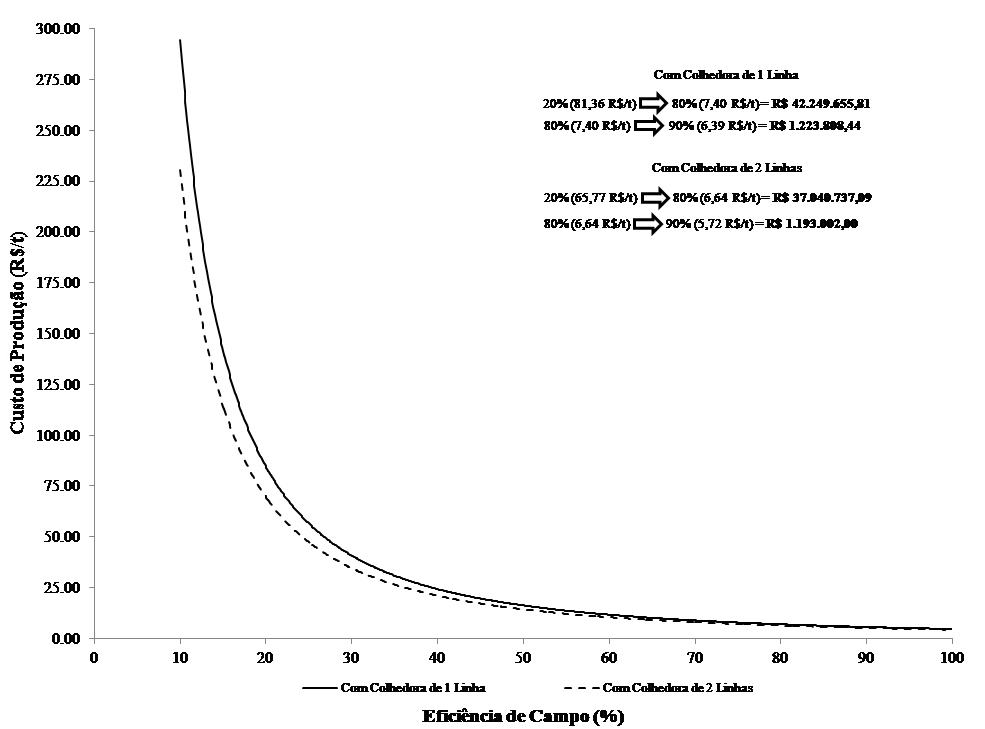

Com os resultados simulados pelo modelo foi elaborado um cenário, como apresenta a Figura 2. Nesse referido cenário está sendo expresso o custo de produção do sistema de colheita mecanizado de cana, que é formado pela colhedora, trator agrícola e transbordo. Diante do cenário em questão, observa-se que o custo de produção com as colhedoras de uma e duas linhas diminui à medida que aumenta a eficiência de campo, pois o aumento dela eleva a capacidade operacional do sistema de colheita mecanizado.

Na condição de uma EFC ser muito inferior a de referência (80%), isso tanto para o sistema de colheita mecanizado utilizando colhedora de uma ou duas linhas, resulta em um custo de produção praticamente proibitivo. Por exemplo, colhendo-se com máquina de uma e duas linhas em uma EFC de 20%, o custo de produção corresponde a 81,36 R$/t e 65,77 R$/t, enquanto que para a EFC considerada de referência 80% foi de 7,40 R$/t e 6,64R$/t, resultando em uma diferença de 73,96 R$/t e 59,13R$/t, respectivamente. Ao elevar a EFC do sistema de colheita mecanizado de 20% para 80% com colhedora de uma e duas linhas, representa um ganho na renda líquida da colheita na ordem de R$42.249.655,81 e R$37.040.737,09 respectivamente.

Os ensaios de colheita mecanizada de cana são trabalhos executados a fim de alcançar resultados equivalentes, a colheita nas condições de campo de uma Usina. O ensaio é diferente de teste, pois ocorre com normas determinadas, que foram estabelecidas por normas de entidades pertencentes ao segmento da mecanização agrícola. Em ensaio realizado por Nery (2000) utilizando colhedora de uma linha, na velocidade de operação de 5,00km/h, com espaçamento entre linhas de cultivo do tipo simples de 1,4m, nas EFC de 45%, 55%, 65% e 75%, resultou nos custos de produção de 1,40 R$/t, 1,20 R$/t, 0,81 R$/t e 0,66R$/t, respectivamente. Nas mesmas condições operacionais anteriormente citadas, Carvalho Filho (2000) realizou um ensaio de colheita mecanizada dessa matéria-prima e, apresentou valores dos custos de produção de 2,61 R$/t, 2,26 R$/t, 2,00 R$/t e 1,82R$/t, respectivamente.

Na condição de elevar a EFC do sistema de colheita mecanizado de cana de 80% para 90%, utilizando máquina de uma e duas linhas, representa um ganho no custo de produção de 1,01 R$/t e 0,92R$/t e também na renda líquida da colheita na ordem de R$1.223.807,78 e R$1.193.002,00 respectivamente. Entretanto, a Efc sendo superior a 80% para ambos os tipos de colhedoras, resulta em um ligeiro ganho na redução do custo de produção, sendo importante para o gestor agrícola da Usina, analisar se os investimentos necessários para se obter esses ganhos são viáveis.

Contudo, o aumento da Efc diminui o custo de produção do sistema de colheita mecanizado e eleva a renda líquida da colheita da Usina. Para altas EFC se fazem necessários grandes investimentos gerenciais para os meios de execução e tempos de serviço (operacionais). Como recomendação é necessário que as Usinas observem melhor seus meios de execução para alcançar um ótimo gerenciamento do sistema de colheita mecanizado de cana.

Neisvaldo Barbosa dos Santos, UFPI; Diego Soriano Cavalcante, USINA VALE DO TIJUCO; Haroldo Carlos Fernandes, UFV; Casimiro Dias Gadanha Júnior, ESALQ/USP

Artigo publicado na edição 149 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura