Efeito de fertilizante multielementar em nematoides na soja

Método demonstra eficiência na redução de nematoides Meloidogyne javanica em soja, tanto na aplicação isolada como em associação com produto biológico

Testamos um pacote de soluções tecnológicas da Raven para atender às principais demandas na operação da pulverização, um conjunto de equipamentos que se complementam e tornam a atividade mais precisa e eficiente

Em pleno inverno gaúcho, a equipe da Revista Cultivar Máquinas se deslocou para uma das regiões mais frias do estado do Rio Grande do Sul para avaliar um conjunto de equipamentos e tecnologias da marca Raven, instalados em um pulverizador autopropelido. Na cidade de Muitos Capões, situada na região do Nordeste rio-grandense, visitamos a sede da Fazenda Santo Amaro, pertencente à empresa Sementes Com Vigor, da família Basso.

O pacote tecnológico que nos propusemos testar a campo era uma solução completa Raven para pulverização, composta de um kit de injeção direta de produtos químicos líquidos, o sistema de pulverização pulsada Hawkeye®, o piloto automático hidráulico SC1™, o piloto automático por câmera VSN™ (Visual Guidance Technology), o controle automático de altura de barra Autoboom® e o monitor Viper®4+. Em termos de modernidade e avanço, o conjunto de tecnologias é uma das soluções mais completas e evoluídas em tecnologia para a agricultura.

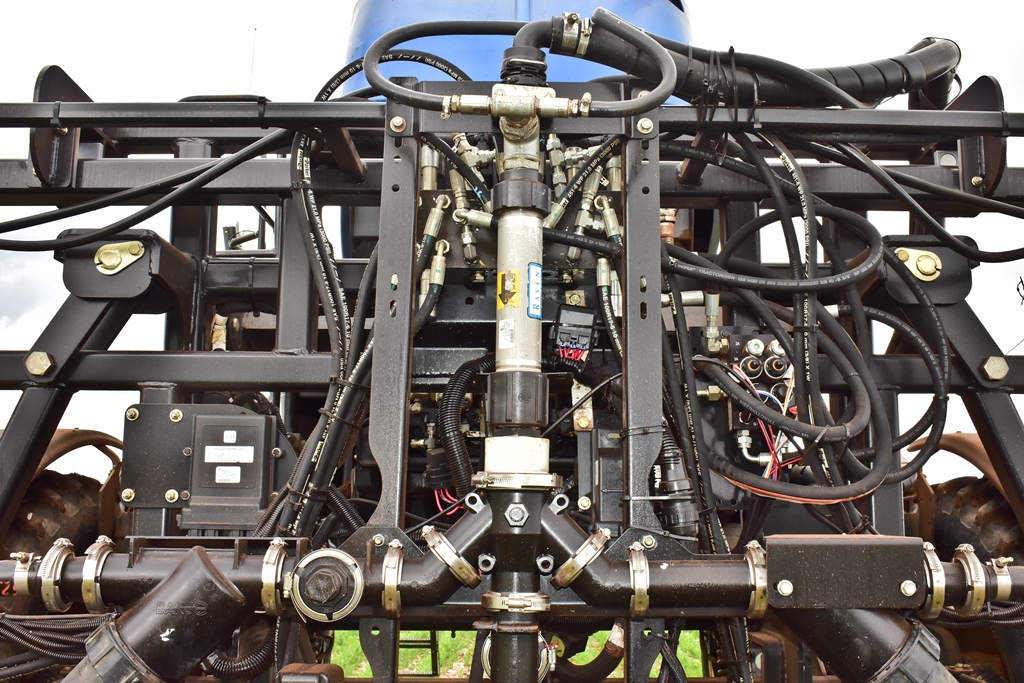

Todos estes sistemas estavam instalados no mesmo pulverizador da Sementes Com Vigor. Neste texto, explicaremos as características e as funcionalidades de cada um destes equipamentos, montados sobre um pulverizador autopropelido marca New Holland, modelo SP 3500.

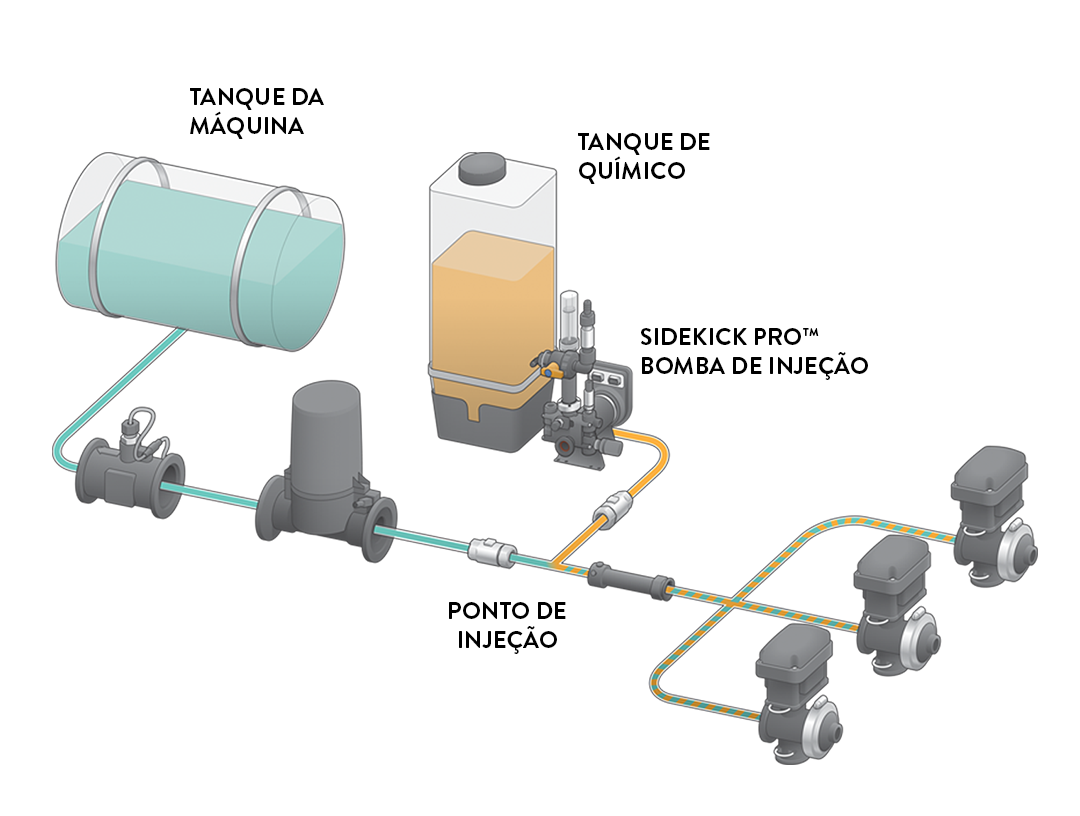

O sistema é denominado injeção direta, pois o produto químico é injetado na linha de água ou calda sem a necessidade de mistura prévia em tanques. As informações sobre a mistura são fornecidas pelo agrônomo e é feita na barra, em uma posição central e daí enviada pronta aos bicos de pulverização. Com isto, se elimina a perigosa mistura de produtos diretamente no tanque, diminuindo o perigo de acidentes, com contaminação ambiental e intoxicação de operadores. O depósito principal pode ficar apenas com água e o produto fica depositado nos tanques especiais. Mesmo assim, se houver necessidade, o sistema pode funcionar injetando produto na linha que está preenchida com calda, proveniente do depósito principal, ou seja, a injeção é feita sobre uma linha de calda preparada anterioridade no depósito principal.

O sistema de injeção direta da Raven que testamos se denomina Sidekick PRO™ e constitui-se de bombas injetoras e depósitos específicos para produtos químicos, que proporcionam a injeção de produtos líquidos em uma linha de água ou mesmo de calda preparada no depósito principal. No arranjo, o depósito e o sistema de pressurização original do pulverizador permanecem intactos e podem ser utilizados em separado ou em conjunto com o equipamento da Raven.

O equipamento trabalha com o fluxo que vem do depósito principal (água) e um depósito específico do produto químico puro. De um lado, a água proveniente do depósito passa por um fluxômetro e uma válvula de controle, de outro lado o produto químico puro sai do depósito pela Bomba injetora Sidekick PRO™. Os dois fluxos chegam a uma misturadora colocada no quadro central da barra de pulverização, que envia diretamente aos bicos. Existem válvulas que impedem o retorno e a contaminação da linha.

No caso do pulverizador que testamos, estavam instaladas duas bombas injetoras e dois depósitos de produtos, mas o sistema disponível aos produtores brasileiros permite a montagem de até cinco bombas injetoras em uma única máquina. Como o pulverizador do teste tinha o sistema Hawkeye® instalado, o controle das bombas injetoras ficou por conta do módulo do Hawkeye®.

Para a compatibilidade com diferentes equipamentos, de todas as marcas existentes no mercado, a Raven oferece três versões, a Sidekick PRO™, Sidekick PRO™ ICD, Sidekick PRO™ ISO. Com isso, todos os equipamentos podem adquirir compatibilidade com o equipamento da marca. O sistema CAN, é uma comunicação proprietária e serve para a compatibilidade entre os equipamentos da Raven. Já o padrão ISOBUS é uma comunicação universal aos demais equipamentos, que se tornam totalmente compatíveis com o uso de um ou mais itens tecnológicos da marca.

Como era de se esperar, há absoluta compatibilidade do sistema de injeção direta com os demais itens da Raven, pois inclusive o módulo Hawkeye® é utilizado pela injeção, fazendo o controle tanto da bomba PCV como das bombas injetoras.

A base do sistema de injeção é a bomba injetora Sidekick PRO™, que pode ser de alto e baixo fluxo, dependendo do sistema adotado. A mais utilizada no Brasil é a bomba de alta vazão, que proporciona vazão entre 0,15 a 5,9 litros por minuto. As bombas são montadas em posição próxima ao depósito, geralmente na lateral dos pulverizadores, entre os rodados dianteiros e traseiros e com suporte que faz com que ela possa passar quase despercebida.

Desta forma, por controle do monitor controlador Viper®4+ o usuário pode trabalhar com um grande número de opções, somente calda proveniente do depósito principal ou a vazão combinada do depósito principal com uma, duas, três ou quatro vazões provenientes dos depósitos e suas bombas injetoras. De acordo com o proprietário, Pedro Basso, esta é uma das vantagens que vê no sistema, que proporciona o tratamento seletivo e localizado de produtos, para tratar locais e condições específicas, que podem estar representadas em mapas prévios de prescrição. O operador e técnico agrícola Odair Berlatto nos mostrou a facilidade que ele encontra em realizar a calibração automática da bomba e o controle de ligar e desligar o fluxo automaticamente ou manualmente pelo monitor controlador Viper®4+.

A mudança de um produto a outro ocorre sem contaminação e com rapidez, pois o tempo de reação do sistema é muito pequeno e dependente mais das características viscoelásticas do produto químico do que propriamente do equipamento.

A posição da válvula misturadora, no quadro central da barra de aplicação, garante que a injeção seja feita em um tempo que dê condições de percurso para a mistura total do produto até chegar aos bicos de pulverização. O produto vem puro até esta válvula e aí se mistura com a água, havendo condições de que a calda chegue aos bicos já bem homogeneizada. Por isso, a injeção é feita na barra toda e não por seções.

Segundo o operador do pulverizador que nos acompanhou no teste e que está bastante habituado ao equipamento e à operação, a grande vantagem é que se proporcionam condições ideais para as aplicações localizadas, de acordo com o que se preveja nos mapas de prescrição, como manchas de insetos, fungos e plantas invasoras. Outra grande utilidade é a possibilidade de fazer contornos de área, aplicando produtos específicos. O produtor, inclusive, menciona a questão de insetos que entram nas áreas e encontram esta barreira sanitária.

Uma vantagem adicional se refere ao aproveitamento do produto colocado nos depósitos das injetoras, pois ele permanece puro neste depósito e, se houver sobra, pode ser armazenado novamente.

Neste texto, nos referimos ao Hawkeye® como um item a mais instalado no pulverizador que testamos, mas na verdade é um conjunto constituído pelo módulo central de controle, chicotes, as válvulas de controle PWM e as válvulas antigotejamento. Tudo isso funciona harmonicamente com os outros equipamentos que descrevemos, controlados pelo monitor Viper®4+.

O equipamento faz o controle da pressão de trabalho, que é quem determina o tamanho das gotas formadas pela ponta de pulverização. Quando em situações operacionais, a velocidade de trabalho muda, o equipamento mantém a vazão e o padrão de gotas. Para que isso funcione adequadamente, é necessário que o usuário faça uma escolha de pontas que proporcione esta margem de variação de pressão.

A base ou coração do sistema, no nosso entender, é válvula PWM que é utilizada em vários sistemas de controle, e sua identificação PWM (Pulse Width Modulation) representa a capacidade de receber um sinal elétrico e transformar-se como um atuador no controle de abertura e fechamento proporcional do fluxo do líquido, fazendo o controle da largura dos pulsos. Estas válvulas em pulverização por bicos se denominam NCV, ou válvulas de controle de bicos (Nozzle control valve), e controlam em cada bico a taxa de aplicação, regulando a pressão na bomba para controlar a vazão nos bicos e, por consequência, o padrão de formação das gotas. Portanto, o Hawkeye® faz o controle da vazão (taxa de aplicação) e da pressão por bico. Com as variações operacionais da velocidade de deslocamento e da rotação do motor do equipamento, por exemplo em declives e aclives, manobras, entre outros casos, em um equipamento convencional o diâmetro da gota seria afetado, mas o controle que o Hawkeye® faz evita estas variações e, consequentemente, se a ponta tiver sido bem escolhida, uniformiza e estabiliza o padrão de gotas adequado para o caso.

O sistema de controle bico a bico da Raven difere de outros sistemas pelas válvulas de pulsação individual, quando algumas tecnologias controlam por seções. O termo pulverização pulsada se atribuiu pela característica de que o fluxo é alterado pela abertura e fechamento com uma determinada frequência. A Raven utiliza a frequência de 10Hz, ou seja, dez vezes por segundo. A válvula constituída por uma pequena bobina elétrica, acoplada a um pistão, trabalha no sentido de abrir e fechar o fluxo. Como a magnitude desta frequência de abertura e fechamento é muito alta, dividindo-se um segundo por dez, torna-se quase imperceptível. Mesmo assim, o projeto prevê que os ciclos de abertura e fechamento sejam intercalados em bicos contíguos na barra, com a finalidade de manter a uniformidade.

O corte bico a bico, utilizado para evitar o transpasse, ou seja, aplicação onde já se havia aplicado, além de ser possível realizar de forma abrupta, pode ser feito de forma gradual, o que, em teoria, melhora a precisão. Também é possível compensar os trechos de trajeto da máquina que sejam feitos em curvas. Sabemos que, nestes casos, os arcos a serem percorridos pelos bicos que estão na extremidade da barra são maiores que os que estão posicionados no centro da barra, por isso a vazão deve ser diferente entre bicos que estejam nestas diferentes posições. Pois bem, o Hawkeye® faz isto automaticamente, compensando os trajetos curvos.

Recomendamos aos leitores que estiverem interessados em mais detalhes sobre o funcionamento do Hawkeye®, que busquem o artigo que escrevemos para a edição número 188, de setembro de 2018, da Revista Cultivar Máquinas, com o teste de campo exclusivamente deste produto, em Ribeirão Preto, no estado de São Paulo.

Esta é a denominação do sistema de controle automático da altura da barra. Para isso, são instalados sensores ultrassônicos de altura de barra. No caso da máquina que testamos havia cinco sensores, um central, colocado no quadro fixo, e dois distribuídos ao longo de cada uma das duas barras laterais. Os sensores são configurados para medir a altura com referência ao solo ou à cultura, de maneira fácil, no sistema de monitoramento e controle.

O sistema de controle da altura é acionado hidraulicamente por um mecanismo formado por um bloco hidráulico que possui conexões, válvulas e filtros e que se comunica com o módulo do Autoboom® por meio de um chicote. Toda vez que a leitura indica necessidade, a barra levanta e abaixa, mantendo sempre a mesma altura do nível de referência.

A grande e mais importante vantagem de um sistema de nivelamento e ajuste da altura é que em várias situações, a altura constante da barra relaciona-se com a qualidade de aplicação. No caso de pontas de pulverização com jato em leque isso é fundamental para manter-se a adequada sobreposição entre os jatos e consequentemente a uniformidade na aplicação.

Durante o funcionamento, o sensor central é utilizado para medir a altura da barra e os outros sensores colocados nas barras laterais fazem o controle da altura e mantêm a barra na mesma distância do plano de referência. Um teste de funcionamento pode ser facilmente realizado passando algum objeto ou mesmo a mão sob o sensor, que imediatamente levanta a barra até a altura predisposta no monitor controlador.

O equipamento da Raven instalado no pulverizador que serviu ao teste se denomina SC1™. É um módulo de piloto automático que pode ser hidráulico ou elétrico quando montado junto ao sistema de direcionamento mecânico MD. O sistema de piloto trabalha em conjunto com uma tela Raven e pode funcionar com receptores e sinais de correção da escolha do cliente. O módulo instalado dentro da cabine do pulverizador na Sementes com Vigor é do tipo hidráulico, encarregado de fazer o direcionamento da máquina, mantendo-a na linha durante todo o trajeto. Junto ao piloto hidráulico SC1™ o pulverizador estava equipado com o computador de campo Viper® 4+, receptor e sinal de correção GS, ambos da Raven.

O Viper®4+ é um monitor controlador. À primeira vista, parece um monitor como qualquer outro, mas quando recebemos a explicação do funcionamento e vimos a rotina do operador em criar novos trabalhos e acessar a informação de trabalhos anteriores, percebemos que é um dos monitores mais modernos, em relação à redução de operações. Os ícones estão na tela como se fosse um pequeno computador. Na verdade, tem o formato de um tablete.

Ele pode interagir com o sistema de telemetria Slingshot®, da Raven, com possibilidade de armazenamento, transferência de arquivos, comunicação entre máquinas e recebimento de informações do suporte remoto. Por sinal, o operador destacou essa como uma das surpresas positivas durante a utilização. Foram vários os elogios à equipe de suporte, assim como a facilidade de guardar e exportar trabalhos para mídias simples como o pendrive. O operador informou que todos os trabalhos feitos nos anos passados estão guardados e sendo utilizados para referência de outras operações agrícolas da propriedade. A empresa informou que as atualizações do software podem ser feitas facilmente pela internet.

Como habilidade adicional, o monitor pode servir para receber imagens de câmeras de monitoramento da máquina, que estejam colocadas em locais estratégicos, como o depósito, a barra e a parte dianteira, por exemplo.

O pulverizador que testamos estava equipado com o sistema VSN™ (Visual Guidance Technology), que é um piloto automático por câmera. É um sistema realmente inovador, que direciona a máquina a partir da referência de imagens captadas por uma câmera estéreo.

Com a câmera colocada na parte da frente do chassi do pulverizador são captadas imagens de quatro a seis linhas concomitantemente. O sistema funciona com referência a uma cultura já estabelecida, mesmo que seja em estágio jovem.

O pulverizador testado estava equipado com sistema de direcionamento automático composto pelo SC1™, um módulo de piloto automático hidráulico, a antena receptora, o monitor Viper®4+ e o sinal de correção, todos da Raven.

Um ponto interessante que constatamos é que o VSN™ pode ser utilizado como uma possibilidade de redundância, ou seja, quando uma das outras formas não estiver disponível, o VSN™ pode realizar o trabalho de direcionamento, sem necessitar estar conectado a forma alguma de localização, de forma autônoma.

Mas acreditamos que o maior benefício é realmente a possibilidade de guiar a máquina por meio da realidade das linhas que foram implantadas pela semeadora. O sistema de direcionamento por caminhos pré-configurados é efetivo, mas desconsidera como foi o trabalho da máquina que implantou a cultura, enquanto, por sua vez, o VSN™ trabalha efetivamente sobre a situação de campo, sempre posicionando os pneus nas entre linhas da cultura, evitando o amassamento comum em outras operações.

Embora o traçado de linhas curvas seja possível em outros sistemas de direcionamento automático, a realidade que se estabelece é, muitas vezes, completamente diferente. Com o VSN™ é possível combinar os trajetos retos e curvos estabelecidos. Com isso, surge uma das grandes vantagens do VSN™, que é a redução drástica do amassamento. Pela lógica e funcionamento do piloto por câmera, este deve ser o sistema que proporciona o menor amassamento.

O teste de conhecimento do produto e verificação de funcionamento foi feito em uma área de pastagem de inverno, semeada com um consórcio de ervilha forrageira, linhaça e centeio. Como a ervilha tem hábito trepador, a linhaça e o centeio servem como plantas-suporte.

Durante o trabalho fizemos diversas passadas, verificando a efetividade, principalmente do piloto automático por câmera, que deveria fazer com que os rodados do pulverizador passassem entre as filas de plantas de ervilha.

Contamos para isto com o apoio do operador da fazenda, técnico agrícola Odair Berlatto, que trabalha há 24 anos na empresa, a maioria destes nas operações de aplicação de produtos para a proteção das culturas.

Durante o período de testes, ele nos contou que a fazenda é cliente antiga da Raven e que tinha outro sistema, que funcionou muito bem entre 2010 e 2020, de uma versão anterior. No início deste ano foi feita a aquisição do sistema que avaliamos. Uma das grandes vantagens que ele vê é a presença de uma única tela, que unificou a operação da máquina com a aplicação. Para ele, o fato de reduzir a informação a uma tela só é um diferencial muito importante e que aumenta a eficiência do trabalho.

Como na maioria das modernas áreas de produção, o pulverizador é a máquina que mais trabalha na lavoura e uma das que têm mais tecnologia embarcada, há a necessidade de dar mais atenção à operação de aplicação de produtos químicos líquidos.

Também nos acompanharam nos testes a engenheira Sayuri Motoshima, especialista de Marketing, o engenheiro Vitor Higa, que é supervisor de marketing da Raven, e o administrador Leandro Chaga, especialista de Vendas para os Estados da Região Sul - Rio Grande do Sul, Santa Catarina e Paraná.

Várias boas conclusões pudemos retirar da jornada de avaliação do pulverizador equipado com a solução completa da Raven. Mas, no geral, uma das boas impressões é de que mesmo a Raven não sendo fabricante de máquinas agrícolas, os seus sistemas devem atingir grande compatibilidade, para que possam equipar e interagir com outros equipamentos de diversos fabricantes. Desta maneira, a empresa fez com que grande parte das suas máquinas seja plug and play, e para as que não sejam a equipe técnica de apoio faz a especificação e a entrega do produto, que deve vir pronto para instalar. Para as máquinas dos principais fabricantes já há meios de instalação rápida, com disponibilidade de kits predispostos.

Quanto ao sistema de injeção direta, há que se reconhecer que é um grande avanço no sentido da segurança ambiental e do pessoal envolvido na aplicação de produtos químicos, mas também de eficiência operacional e na aplicação da prática da agricultura de precisão. O sistema possibilita a realização efetiva de aplicação com mapas de aplicação mais complexos, com aplicação localizada de produto.

O sistema de pulverização pulsada, que já havíamos avaliado positivamente em outro teste da Revista Cultivar, dá ótima perspectiva de incremento de qualidade operacional, inclusive com obtenção de dados que demonstram que a variação do número de gotas, da sua densidade e da cobertura muda muito menos com a velocidade de deslocamento, quando o sistema Hawkeye® é colocado no pulverizador.

Quanto ao piloto automático por câmera que tivemos oportunidade de conhecer neste teste, percebemos grande aplicabilidade nos casos que mencionamos, porém deve-se ressaltar que é muito importante que os usuários atentem para a necessidade de compatibilidade dimensional entre os rodados que equipam o pulverizador e o espaçamento disponível para o deslocamento entre as filas de plantas. O espaçamento recomendado para utilização do VSN™ é de 50cm a 1 metro. Atendido este requisito, deverá ser muito útil para o agro brasileiro, principalmente em regiões com carência de sinal de GPS ou quando se deseja eliminar o amassamento como forma de aumentar o stand produtivo final.

O local do teste dos equipamentos da Raven foi a Fazenda Santo Amaro, situada no município de Muitos Capões, distante apenas 32km de Vacaria. Pertencente à família Basso, a fazenda é sede da empresa Sementes Com Vigor, uma das grandes produtoras de sementes da região Norte do estado do Rio Grande do Sul. A família administra duas fazendas, a Santo Amaro, com área de 1.650 hectares, e a Fazenda Guavirova, localizada na cidade vizinha de Esmeralda, com área total de 2.200 hectares. A empresa gerenciada pelo pai Raul Basso e pelo filho, Pedro Basso, tem muitos aspectos que a tornam interessante e destacada dentro de uma região bastante produtora, que é o Norte do estado do Rio Grande do Sul.

A história da Sementes Com Vigor começa em 1958 com o senhor Mário José Basso e a produção de sementes na década de 1970. Em 1982, o filho do senhor Mário, Raul, logo após terminar o curso de Agronomia na Universidade de Passo Fundo veio para a fazenda e passou a adotar o Plantio Direto como principal técnica de conservação do solo em 100% da área. Desde 2016 o neto do senhor Mário, engenheiro agrônomo pela Universidade Federal do Rio Grande do Sul, Pedro Basso, assumiu o comando em conjunto com o pai.

A empresa, que conta atualmente com 60 colaboradores, adota práticas conservacionistas no seu sistema de produção de sementes e grãos. No verão são plantados soja, milho e feijão, sendo aproximadamente 40% de soja (dos quais 80% para semente), 40% de milho e 20% de feijão, grande parte para comercialização como semente. No inverno, que é frio e chuvoso, as áreas são cobertas com trigo, aveia branca, aveia preta, cevada, trigo mourisco, ervilha forrageira e nabo forrageiro. O operador do pulverizador nos informou que as janelas de plantio de milho se estendem de 20 setembro a 20 outubro e a partir daí se inicia a semeadura da soja e que as aplicações de produtos químicos chegam a dez por ciclo, e por isto máquinas grandes, dotadas de tecnologia, são importantes para chegar a capacidades operacionais entre 120 e 150 hectares por dia.

A inovação sempre foi marca da empresa desde o avô, que foi cofundador de uma associação de produtores de sementes e mudas, continuou com o senhor Raul Basso que, além de implantar o plantio direto na localidade, tem marcado a atuação como um dos pioneiros na região para melhorar a distribuição e redução de insumos agrícolas. Como parceiros da Raven, eles implantaram a injeção direta e a ideia de que a aplicação de produtos químicos tenha total atenção à tecnologia e precisão. Com a percepção de que a mistura de produtos é um problema e a aplicação localizada é uma técnica necessária, eles passaram a realizar práticas inovadoras como a aplicação de inseticida nos contornos das lavouras e a sobreposição zero para o aumento do rendimento, economia do produto e redução da exigência de máquinas e mão de obra.

Em uma região de características exigentes para a agricultura, como altitude, de aproximadamente mil metros sobre o nível do mar, presença de alumínio livre, que exige aplicação de calcário, presença de doenças fúngicas como o mofo branco, que ataca a planta em um estágio avançado de desenvolvimento, e ondulação do terreno, que exige o plantio em nível, para conter a erosão, não faltam desafios.

Receba por e-mail as últimas notícias sobre agricultura