Impulso que vem do novo

Com dados do MAPA sobre a produção agrícola brasileira, a produtividade total dos fatores de produção foi o grande vetor da expansão de nossa agricultura

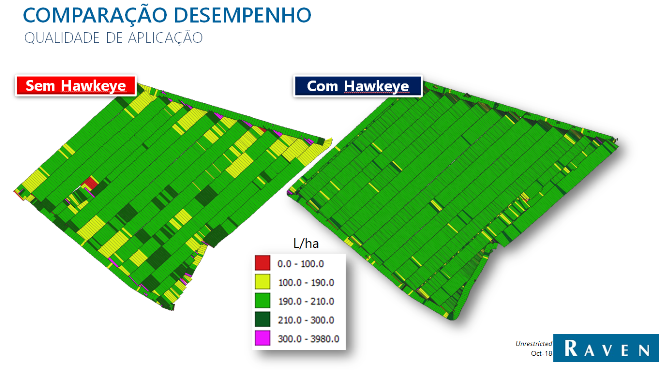

O sistema Hawkeye da Raven coloca a qualidade da pulverização num patamar superior ao garantir uma pressão constante na aplicação de defensivos com gotas homogêneas e taxas iguais em todas as áreas de aplicação

Na maioria das vezes, nos testes que fizemos para a Revista Cultivar Máquinas, avaliamos máquinas convencionais como tratores, semeadoras, colhedoras, pulverizadores etc. São poucas oportunidades que temos de testar produtos de tecnologia, que se agregam a outras máquinas, com o sentido de incrementar qualidade do trabalho. Pois para esta edição da Revista Cultivar, apresentamos um produto que, adicionado a um pulverizador, pode transformá-lo em um equipamento de tecnologia de ponta, ainda que a máquina seja convencional.

Para esta edição, o equipamento do qual trazemos informação técnica obtida no campo é o sistema de controle de aplicação, modelo Hawkeye da Raven. O modelo, que em uma tradução livre ao português poderia ser “olho de falcão” e que no nosso idioma a transcrição fonética é “rocai”, é um kit que, colocado em qualquer pulverizador, pode fazer o controle preciso da aplicação.

A Raven trabalha em sistemas de controle de taxa para pulverizadores desde a década de 70, mas a tecnologias de aplicação pulsada, que controla a pressão, veio há 4 anos nos EUA e está disponível no mercado brasileiro há alguns meses.

A aplicação de produtos químicos, na forma líquida, é uma das operações mais importantes em quase todos os ciclos de produção agrícola e das principais culturas, aparecendo em todas as programações de rotinas de trabalho. No entanto, a par desta importância, sabe-se que é uma das que mais requerem dedicação e cuidado, pela grande possibilidade de contaminação ambiental, intoxicação das pessoas envolvidas e sob o aspecto econômico, de grande possibilidade de perdas financeiras e agronômicas, quando mal realizada.

Para testar o Hawkeye, nos deslocamos até o município de Ribeirão Preto, especificamente uma fazenda de produção de uma grande usina de cana-de açúcar. Lá verificamos que o cuidado e o controle feito na usina são bastante grandes e os diagnósticos de verificação de qualidade na aplicação são constantes. No entanto, é de conhecimento de que quanto mais importante e maiores os custos envolvidos na operação, maiores serão os requerimentos de qualidade. Este é o ponto onde se insere o equipamento que testamos. Aplica-se um equipamento que garanta a elevação do grau de qualidade em equipamentos utilizados nesta operação tão complexa.

De outro lado, utilizar-se um equipamento com estas características que tem um efeito positivo em toda a cadeia de controle, pois não se pode admitir o investimento em sistemas que não tenham cuidado na manutenção periódica, como limpeza do equipamento, verificação de vazamentos, defeitos por desgaste etc.

SISTEMA HAWKEYE

O sistema Hawkeye constitui-se de um kit, formado por um módulo central de controle, dois cabos de comunicação (chicotes), sendo um primário, que controla e envia informações para o meio da barra, e outro secundário, que controla as porções extremas da barra de pulverização. Também são componentes do sistema as válvulas de controle PWM, que são colocadas no antigotejo do porta-bico (tantas quantos forem os bicos) e um painel de monitoramento padrão Isobus.

Deve-se salientar que o kit é totalmente compatível com o protocolo Isobus, o que permite compatibilidade total com outros equipamentos que utilizam este padrão. Em uma análise visual se nota e impressiona a qualidade dos chicotes, que apresentam excelente vedação e proteção contra os fatores ambientais da aplicação.

O painel de controle padrão Isobus estava colocado no interior da cabine, no console posicionado à direita do operador. A flexibilidade de utilização é total, sendo compatível com todas as marcas comerciais que atendem este protocolo, sendo por isto possível utilizar-se este monitor com qualquer máquina.

Também é possível usar monitores de outras marcas para trabalhar com este sistema. Este atributo, que a princípio parece natural, é na verdade um diferencial, pois o cliente pode manter o seu painel original ou mesmo controlar sua máquina com o painel da Raven, de acordo com sua vontade. No caso, o operador que nos acompanhou no teste manifestou sua preferência pelo monitor do sistema Hawkeye, pela qualidade da informação, o visual da tela e a facilidade de utilização. No momento da aquisição, basta o cliente informar a marca e o modelo da sua máquina de aplicação e o kit virá em conformidade com o equipamento.

O princípio de funcionamento do equipamento baseia-se em realizar um controle preciso da pressão de trabalho, mantendo-a sempre em condições de proporcionar o tamanho ideal de gotas, sustentando a vazão do produto, de acordo com a velocidade de deslocamento da máquina. A prioridade não é fazer o que outras máquinas fazem, que é o controle de abertura e fechamento bico a bico, e sim controlar a qualidade da aplicação, utilizando-se para isto o parâmetro tamanho de gota.

Como princípio, reforça-se que o equipamento age sobre a pressão de trabalho que chega na ponta de aplicação, portanto quando o equipamento variar, por questões operacionais à sua velocidade de deslocamento, será alterada a vazão, mantendo-se o tamanho de gota. Desta maneira, a taxa de aplicação por hectare será mantida. É claro que o usuário deverá escolher a ponta correta para o trabalho, que permita as condições ideias agronômicas para a aplicação, e o sistema Hawkeye irá manter a pressão constante sem alterar o tamanho da gota, o que é ideal para uma boa aplicação.

Como se está mencionando e reforçando a temática da qualidade de aplicação, o kit substitui a membrana de antigotejo por uma válvula PWM que exerce também essa função.As válvulas PWM (sigla, em inglês, para Pulse Width Modulation e que em Português seria “Modulação por Largura de Pulso”) adotam como forma de funcionamento uma escala de um sinal de origem elétrica, para o controle de abertura e fechamento proporcional de uma vazão, neste caso do líquido de pulverização. A válvula é constituída por um embolo e uma bobina elétrica, que

controla a abertura e o fechamento proporcional em uma frequência de 10Hz. Durante o seu trabalho de controle de vazão e intervalo, ela controla a pressão, pela abertura e o fechamento da válvula. Embora o sistema se denomine pulverização pulsada, como a frequência é alta, de dez pulsos por segundo, o intervalo de tempo entre um pulso e outro é de 0,1 segundo. E para aumentar ainda mais a qualidade que se deseja, o fabricante configurou o equipamento para que esta pulsação seja alternada por bico, o que melhora a condição no funcionamento. O sistema, como dissemos, proporciona uma visualização da aplicação por meio do monitor e ainda pode, se for o desejo do usuário, montar mapas georreferenciados de taxa de aplicação e de pressão de trabalho.Como foi mencionado anteriormente, o equipamento não é apenas de controle abre e fecha, bico-a-bico, mas também abertura/fechamento proporcional. Por esta razão é possível controlar a pressão do sistema e a vazão de cada bico. Esta habilidade do sistema permite avançar em qualidade, de forma a realizar tarefas precisas, como a compensação da vazão na curva, onde os bicos da parte da barra que está por dentro da curva percorrem um arco menor que os da parte externa da curva, variando a distância, pelo maior arco. Sem este sistema, o volume de aplicação seria menor na parte externa da curva e maior na área percorrida pelos bicos da parte interna da curva. O equipamento utiliza acelerômetros, que estão no módulo de controle, “percebe” a curva e sua magnitude, corrigindo a vazão no bico. Esta correção não necessita de nenhuma interferência externa, pois independe de qualidade do sinal do GPS, sem obrigatoriedade de correção e precisão de sinal. Para o

uso desta vantagem do sistema não é necessário desbloqueio, sendo padrão para todos os equipamentos Hawkeye.

TESTE

Depois de conhecer as características e os detalhes de funcionamento do equipamento, partimos para o teste de campo. Para testar este equipamento, nos deslocamos até o município de Ribeirão Preto, especificamente uma fazenda de produção de uma grande usina de cana-de açúcar, em um talhão de aproximadamente 22 hectares que havia sido implantado em 2014, portanto entrando para o quarto ano de produção. A operação era uma aplicação de herbicida pré-emergente na quantidade de 200 litros por hectare. O gerente nos informou que este mesmo equipamento é utilizado em aplicação de fungicida, inseticida (cigarrinha) e na adubação foliar.

No local, com a ajuda de técnicos da empresa Raven e da própria usina, testamos o equipamento que estava acoplado a um pulverizador autopropelido, utilizado na aplicação de produtos líquidos, marca Case modelo Patriot 350, com barra de 30 metros de 60 bicos, com espaçamento de 50 centímetros, auxiliado por um caminhão tanque de 16 mil litros de capacidade e que atende com este volume um turno da máquina. De dentro da cabine acompanhamos a velocidade de deslocamento, variando entre 14km/h e 15km/h, com 300kPa (3 Bar) de pressão média e vazão média por bico de 500 mililitros por minuto. O equipamento Hawkeye não era de demonstração nem produto de desenvolvimento, sendo propriedade da empresa em pleno uso, adquirido no final de 2017.

Pelas características do terreno, a operação de aplicação de produtos químicos é feita com velocidades próximas, mas não superiores a 15km/h. O terreno tem certa declividade e ainda permanecem aparentes na área algumas ondulações decorrentes da existência de terraços de base larga. Antigamente se praticava o plantio da cana em curvas de nível e atualmente o plantio é feito no sentido do maior comprimento do talhão.

Deste conjunto mecanizado, se consegue uma capacidade de campo operacional de aproximadamente 100 hectares por turno ou 300 hectares por dia, mesmo sem a utilização de piloto automático, que é uma opção da fazenda, em função das condições operacionais. São executadas jornadas de 24 horas por dia, em três turnos de oito horas por operador. Verificamos a habilidade do operador no controle da altura da barra e na execução de passadas de bordadura, na área com declividade e terraços ainda aparentes. Na configuração do equipamento, o operador deve inserir a informção de taxa (litros por hectare) e pressão de trabalho.

O gerente de produção nos explicou que a usina utiliza mapas de aplicação e depois constrói os relatórios de aplicação terrestre. Para ele, a introdução do sistema Hawkeye provocou modificação positiva na qualidade de aplicação, pois atualmente com o sistema é difícil encontrar os problemas de aplicação que antes apareciam nos mapas, com equipamentos que não utilizam o sistema. Para apresentar esta experiência e buscar esta percepção, reproduzimos isto a campo, desligando o sistema e comparando no mapa de aplicação as áreas.

Fizemos testes com papéis hidrossensíveis para avaliar visualmente a distribuição do tamanho de gotas, com o sistema funcionando e desligado e com variação de velocidade de deslocamento entre 14km/h e 20km/h. Pudemos verificar que o sistema apresentou um perfil mais uniforme de gotas, mesmo com variação de velocidade. Quando desligamos o sistema, o mapa de controle de aplicação apresentou claramente as variações as quais este sistema se propõe a diminuir, facilmente visualizadas no mapa apresentado na tela do monitor.

Também foi possível avaliar a qualidade do trabalho por meio da comparação de planilhas de dados da safra 2017, quando ainda não se utilizava o sistema Hawkeye, e de 2018, já com o equipamento em uso. A equipe técnica da Raven que acompanha os clientes e trabalha no desenvolvimento de mercado tem realizado várias pesquisas aplicadas, visando comprovar a eficiência do equipamento e os ganhos econômicos dos clientes em diferentes situações. Vários dados processados e transformados em conhecimento aplicado indicam vantagens técnicas e econômicas.

Para o teste, contamos com o auxílio, além do operador da fazenda, solícito ao atendimento de paradas, retornos e manobras para nos possibilitar a avaliação do equipamento, e também dos engenheiros agrícolas Alberto Maza, gerente de Vendas Raven para a América Latina; Felipe Oliveros, de naturalidade colombiana, que atua na área comercial para outros países da América, e Vitor Higa, que é especialista em Agricultura de Precisão da Raven.

CONCLUSÕES

Em termos gerais e buscando considerar a viabilidade do investimento em contraste com a qualidade aportada pelo equipamento, verifica-se que vários aspectos pesam positivamente à proposta de trabalho do Hawkeye.

Primeiramente verifica-se, até pela experiência do usuário, que uma das formas de se avaliar a qualidade é por meio da clara evidência de uniformidade do tamanho de gotas e da dose aplicada, com as variações de velocidade operacional. Também se pode avaliar a qualidade pelo fato de não ser necessário realizar o retrabalho, quando a eficiência da aplicação é melhor. Aliam-se a isto outros valores agronômicos, como a menor persistência de plantas invasoras, o controle da quantidade de produto aplicado, a previsibilidade dos volumes preparados e a melhor organização da operação agrícola. Não há de se esquecer que o equipamento prioriza o tamanho de gotas pelo controle de pressão de trabalho e, em consequência, do volume aplicado.

Também é importante mencionar que com o equipamento da Raven, a barra de pulverização do autopropelido que originalmente tem dez seções passa a ser de 60 seções, pois com o equipamento, cada bico pode ser controlado individualmente.

O retorno do investimento parece claro, pelos dados do cliente na área em que realizamos o teste, para os quais estima-se uma economia de recursos financeiros de 5,5%, o que, na escala em que se pratica em uma usina de médio e grande porte, é bastante representativo.

Por fim, há uma vantagem bastante significativa, mesmo com as dificuldades em mensurar-se a chamada qualidade da operação, pois se consegue a manutenção da pressão de trabalho e, por conseguinte, o controle do tamanho de gotas, melhorando a aplicação e diminuindo a tão temida deriva do produto.

Receba por e-mail as últimas notícias sobre agricultura