Os riscos da comercialização do café

Por Robinson Cannaval, diretor e sócio fundador da Innovatech Consultoria

Para manter o sistema de irrigação funcionando plenamente um dos segredos é realizar a correta montagem das bombas de fluxo e garantir que todas as manutenções sejam realizadas adequadamente.

A captação e a distribuição de água são uma preocupação da humanidade desde a antiguidade, sendo necessária a criação de alternativas que possibilitassem captar, armazenar e distribuir para os locais com maior necessidade, seja para destinação humana ou agrícola.

A bomba é uma máquina operatriz hidráulica que transfere energia ao fluido com a finalidade de transportá-lo de um ponto a outro. Ela recebe energia de uma fonte motora qualquer, convertendo essa energia ao fluido sob forma de energia de pressão, e de velocidade, aumentando ambas no fluido.

Leia também:

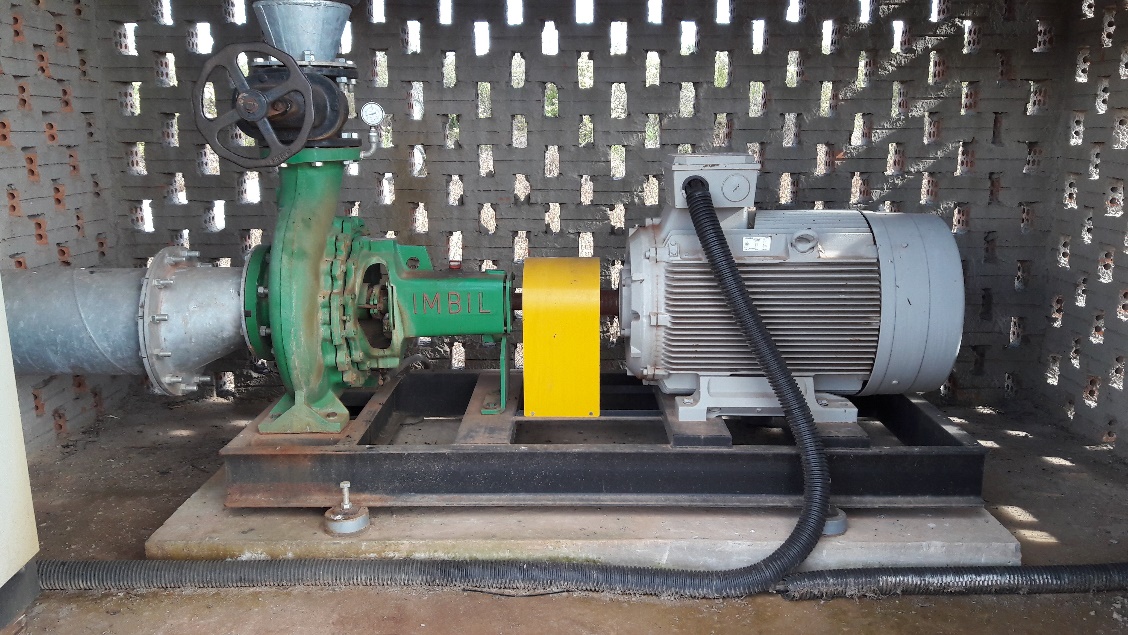

A compra de um conjunto motobomba deve atender devidamente à demanda para a qual foi dimensionado. É necessário um cuidado especial na instalação, operação e manutenção do sistema. A instalação deve ser executada observando sempre seu devido nivelamento e alinhamento. Equipamentos instalados corretamente têm maior vida útil, reduzindo assim riscos de vazamentos, desgastes prematuros e vibrações. Desta forma, reduzem-se também a manutenção corretiva e os transtornos durante a operação.

A descrição de instalação e manutenção de bombas hidráulicas é, na maioria dos casos, genérica e independente de marcas comerciais, uma vez que seu princípio de funcionamento é o mesmo. O que descreveremos a seguir poderá possivelmente ser utilizado na maioria dos projetos de irrigação que utilizam bombas hidráulicas.

Junto à bomba adquirida, o fabricante anexa a representação esquemática do sistema e o manual de instalação. O manual deve apresentar os elementos e procedimentos necessários para uma adequada instalação do sistema. Muitas informações podem ser obtidas nos manuais de seleção e dimensionamento disponibilizados pelos fabricantes.

Quando for necessário armazenar uma bomba nova ou usada ela sempre deverá permanecer em local seco e arejado. Em períodos acima de seis meses, recomendam-se limpeza, lubrificação, verificação de retentores e estruturas de vedação, bem como tratamento de conservação aos mancais e às superfícies usinadas, para assim evitar oxidação nas partes internas da bomba. A cada três meses é necessário também girar o eixo várias vezes para evitar o seu engripamento.

Em bombas novas, os elementos de proteção enviados pelo fabricante deverão permanecer intactos até que ocorra a sua montagem e instalação definitiva.

Escolher um local adequado para a instalação e o funcionamento da unidade é de fundamental importância e contribui para a boa operação do sistema. Deve ser de fácil acesso para facilitar os processos de manutenção. A bomba deve ser instalada em local coberto, arejado, limpo e seco, de modo a evitar as impurezas suspensas no ar e a radiação solar direta, bem como a exposição às intempéries do clima.

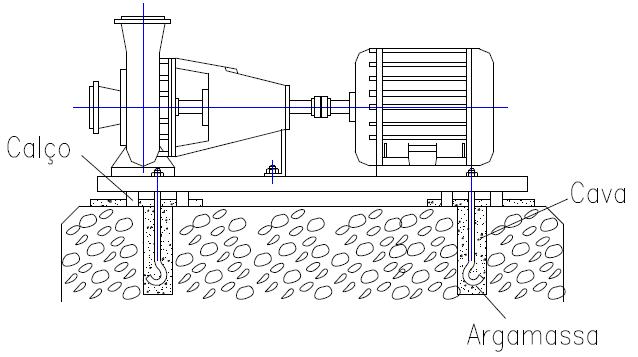

Na construção da base de fixação do conjunto motobomba deve-se usar material que possibilite uma base firme. Normalmente as fundações dos conjuntos motobomba são feitas em concreto devido à resistência, à rigidez e ao baixo custo. Assim, o dimensionamento da fundação deve atender aos requisitos exigidos pela máquina. Estas exigências são relativas ao suporte dos torques envolvidos no funcionamento do conjunto. Deve prever também o amortecimento das vibrações induzidas pela rotação do conjunto e flexões que ocorrem no momento de funcionamento. A bomba pode ser instalada diretamente sobre o bloco de fundação. Outra alternativa é sua fixação por aparafusamento sobre a base, e, esta, fixada à fundação. Recomenda-se a verificação do nivelamento da fundação nos sentidos longitudinal e transversal. E, caso necessário, usar chapas de nivelamento para correção do mesmo.

O conjunto motobomba acoplado é fornecido de fábrica devidamente alinhado, entretanto este alinhamento deve ser verificado antes da colocação da bomba em operação, pois pode ocorrer alteração da posição relativa entre bomba e motor, durante o transporte ou na fixação dos chumbadores de fundação. O alinhamento é de suma importância, pois elimina a níveis mínimos as possíveis vibrações do conjunto, reduz sensivelmente o nível de ruído, desgaste das peças internas, principalmente os rolamentos dos mancais. Após a instalação definitiva do conjunto procede-se novamente a conferência do alinhamento e o nivelamento da base e do conjunto motobomba com um nível de precisão, no sentido transversal e longitudinal (Figura 1).

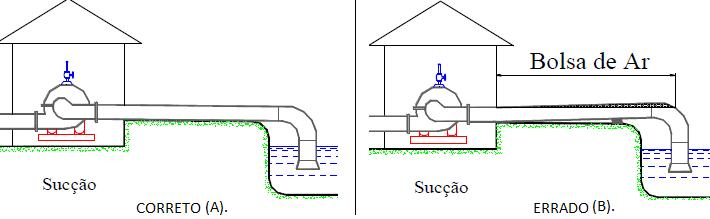

A montagem da tubulação deve ser bem planejada e ter uma boa localização de maneira a facilitar a conexão dos pontos e a manutenção e evitar acidentes. Deve-se ter um cuidado especial com a interligação de tubos, mangueiras de alta pressão e conexões, levando em consideração sempre o dimensionamento compatível com a vazão do sistema. Na montagem, a tubulação não deve estar tensionada nem se recomenda a utilização de cotovelos muito bruscos ao longo do percurso. Além disso, a utilização da redução na entrada da bomba deve ser excêntrica para evitar a formação de bolhas de ar (Figura 2).

Pelo mesmo motivo, a parte horizontal da tubulação não deve ter altos e baixos. Verifique se não há pontos de entrada de ar na sucção como mostra a (Figura 3).

Para a adequada durabilidade de um equipamento, se faz necessário realizar manutenções para garantir a sua conservação e seu perfeito funcionamento. Assim as manutenções podem prolongar a vida útil das bombas com menores custos de operação e menor possibilidade de quebra, o que diminui o risco de interrupção em períodos indesejáveis. Além disso, uma manutenção bem-sucedida fará com que o equipamento trabalhe de acordo com as suas condições normais de projeto, proporcionando um menor consumo de energia.

Assim, as bombas são equipamentos mecânicos, portanto estão sujeitas a problemas operacionais que vão de uma simples redução de vazão até o não funcionamento generalizado ou colapso completo do sistema. Mesmo que o equipamento tenha sido bem projetado, instalado e operado, estará sujeito a desgastes físicos e mecânicos com o tempo. Deste modo, os problemas operacionais podem surgir das mais diversas origens, como imperfeições no alinhamento motor-bomba, falta de lubrificação ou lubrificação insuficiente ou qualidade inadequada do lubrificante, colocação e aperto das gaxetas, localização do equipamento, dimensionamento das instalações de sucção e recalque, bem como suas próprias instalações, fundações e apoios na casa de bombas, qualidade da energia fornecida. Outros problemas que não são raros de ocorrer são a entrada de ar, o sentido de rotação incorreta do rotor e a entrada de sólidos no interior das bombas, principalmente nas fases iniciais de operação do bombeamento.

A manutenção corretiva ocorre com a finalidade de reparar os itens danificados durante a operação, variando muito com a proporcionalidade do problema gerado na bomba, procurando sempre evitar que os mesmos se repitam. Sendo estes serviços de emergência ou não.

De modo geral, para definir a real necessidade da revisão de uma bomba, alguns critérios de inspeção devem ser adotados para justificar a parada da bomba. Portanto, parar a bomba sempre que houver: alterações das características hidráulicas (baixo rendimento), prejudicando o sistema de bombeamento, altas temperaturas nos mancais, ruídos excessivos, corrente de motor elevada e vibrações excessivas.

As principais falhas de funcionamento que ocorrem em bombas centrífugas são: descarga insuficiente ou nula, pressão deficiente, rotor furado, com desgaste excessivo, desgastes dos rolamentos e gaxetas apertadas, causando aquecimentos, vibrações e ruídos. E as principais causas destas falhas são: presença de ar ou vapor de água no interior do sistema, válvulas pequenas ou inadequadamente abertas, problemas mecânicos, refrigeração inadequada, lubrificação mal executada, desgaste dos componentes, desvios de projeto e erros de montagem.

Para evitar possíveis danos, algumas rotinas devem ser seguidas antes do início de trabalho dos equipamentos.

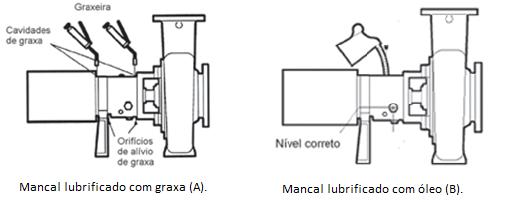

Inspeções de rotina: verificação do nível e condição do óleo, por meio do visor no alojamento do mancal; verificação da presença de ruído, vibração e temperaturas anormais do mancal; inspeção da bomba e das tubulações quanto à presença de vazamentos; verificação de vazamento da caixa de gaxetas; verificação de vazamento no selo mecânico, não deve apresentar nenhum.

Inspeções mensais: verificação da temperatura dos mancais; verificar o intervalo de lubrificação dos mancais.

Inspeções trimestrais: verificação do aperto da base e dos parafusos de fixação da bomba na base, alinhamento de polias ou do acoplamento (podendo gerar vibrações); inspeção de possíveis vazamentos excessivos de lubrificante nos pontos de vedação dos mancais: troca de óleo a cada três meses ou com mais frequência se existem condições atmosféricas adversas ou outras condições que possam contaminar ou deteriorar o óleo; medir a resistência de isolação elétrica do motor; inspeção do painel elétrico, verificando principalmente o relé de nível e as proteções elétricas.

Inspeções anuais: verificação da capacidade, pressão e potência da bomba. Caso o desempenho da bomba não atenda aos requisitos de processamento, ela deve ser desmontada e inspecionada. Consistindo assim na desmontagem e limpeza da bomba após inspecionar minuciosamente uma série de itens, e se necessário, sejam feitos os reparos, evitando possíveis problemas no seu funcionamento, e diminuindo a possibilidade de grandes avarias. Deste modo, os itens que devem ser revisados nestas manutenções são: estado dos mancais, eixo e sede de rolamentos e retentores, luva da gaxeta, retentores, juntas, rotor e anéis cadeados, região interna do corpo espiral e do acoplamento.

Lubrificação: as bombas são fornecidas com lubrificação a óleo ou com graxa. As bombas lubrificadas com graxa são reconhecidas pela existência de engraxadoras, na parte superior das tampas da caixa de mancal no lado da sucção. As bombas com suporte lubrificado a óleo possuem um tampão com vareta de nível para abastecimento na parte superior da caixa de mancais ou suspiro e bujão de drenagem. Neste caso o nível do óleo deve ser verificado diariamente e este deve ser trocado de acordo com a especificação do fabricante após um determinado número de horas de funcionamento

Ricardo Boscaini, Pablo Eanes Cocco Rodrigues, Jhosefe Bruning, Márcia Xavier Peiter, Adroaldo Dias Robaina, Marcos, Vinicius Loregian, Anderson Crestani Pereira, Elisa de Almeida Gollo, Jessica Dariane Pirolli, Silvana Antunes Rodrigues, Bruna Dalcin Pimenta, Wellington Mezzomo, UFSM

Artigo publicado na edição 172 da Cultivar Máquina

Receba por e-mail as últimas notícias sobre agricultura