Manejo da mancha-alvo em algodoeiro

Entender como reagem as cultivares em relação ao fungo é importante para compreender o comportamento da doença e estabelecer medidas de controle

Ferramentas de agricultura de precisão ajudam a identificar e planejar cenários e trajetos mais apropriados com o objetivo de tornar a operação de semeadura mais precisa.

Diversas técnicas de gestão das lavouras têm sido disponibilizadas nos últimos anos, devido à mudança no perfil da agricultura brasileira, fazendo com que os produtores busquem técnicas que aumentem a capacidade produtiva de suas propriedades, mantendo-se competitivos no mercado. O conjunto dessas técnicas, denominado Agricultura de Precisão (AP), tem por princípio a utilização dos recursos disponíveis de forma racional e precisa aliado a sistemas de tecnologia, de modo a reduzir o custo e aumentar a lucratividade da atividade agrícola.

Ao se pensar em redução de custos é fundamental que as operações sejam realizadas com o mínimo de dispêndio possível. O sucesso ou insucesso da lavoura está relacionado com a operação de semeadura, considerada uma das mais importantes etapas do processo produtivo. Quando essa operação é bem-sucedida, facilita o manejo da cultura, melhorando a eficiência das operações subsequentes, principalmente a aplicação de defensivos e a colheita mecanizada.

Leia também:

Assim, o uso de softwares, aliado a um sistema de direcionamento automático, pode contribuir, e muito, na implantação e rentabilidade de um sistema agrícola, uma vez que permite o planejamento da área e a estimativa de gastos na operação de semeadura. Além disso, possibilita análises comparativas de possíveis trajetos a serem percorridos pelo conjunto trator-semeadora, auxiliando na escolha do mais indicado para ser executado no campo, com base em uma série de quesitos, tais como número de manobras, comprimento de linhas, além da estimativa da capacidade operacional. Vale ressaltar que a aplicação e a eficácia desses softwares a campo só são possíveis graças aos Sistemas de Navegação Global por Satélites (GNSS).

Dentre os métodos de posicionamento dos GNSS, o mais utilizado nos dias atuais é o de posicionamento relativo por sinal RTK (Real Time Kinematic), que garante erros máximos na ordem de 2,5cm. Porém, vale lembrar que esse tipo de posicionamento, quando utilizado em grandes áreas, ou em áreas com relevo acidentado, pode apresentar degradação do sinal, fazendo com que seja necessária a instalação de bases repetidoras para assegurar a qualidade do sinal.

O planejamento das operações utilizando um projeto e com uso de sinal GNSS, independentemente do tipo de sinal, melhora a qualidade do serviço, uma vez que o operador tem que desviar a sua atenção para o direcionamento da máquina.

Assim, a utilização desses softwares, como o AgroCAD, tem auxiliado produtores em diversos aspectos, como escolha do melhor percurso das máquinas, de modo que seja possível o agricultor escolher aquele percurso em que a máquina ficará mais tempo em operação e menos tempo fazendo manobras, além de estimar, ajustar e sistematizar a área para operações subsequentes. Desse modo, para avaliar a eficácia do software AgroCAD, o Laboratório de Máquinas e Mecanização Agrícola (Lamma) realizou um experimento simulando cenários para a semeadura de amendoim na região de Orindiúva (SP), em que foram gerados três cenários para a operação, selecionando-se então o mais adequado para realização da operação em campo, em seguida comparou-se o cenário executado com o previamente projetado no software.

Para tanto, foi utilizado no planejamento das linhas de semeadura o software AgroCAD, desenvolvido pela TecGraf, representante Autodesk.

No campo, realizou-se o levantamento dos limites dos talhões, utilizando o próprio sistema do trator para gravar o percurso (AMS RTK John Deere). Em seguida percorreram-se os terraços para realizar o levantamento de suas coordenadas. Com o trabalho de campo finalizado, utilizando um pen drive, os arquivos foram transferidos do monitor GS3 para o software AgroCAD.

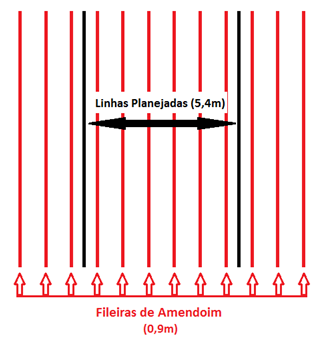

Após os arquivos serem transferidos, a partir dos terraços mapeados em campo, foram criadas linhas paralelas com espaçamento de 5,4 metros, compatíveis com a configuração da semeadora (seis linhas com espaçamento de 0,9m). Na Figura 1 encontra-se a ilustração das linhas paralelas criadas, assim como o posicionamento das fileiras de semeadura.

Desenhadas as linhas, foi realizada uma análise com objetivo de verificar qual a melhor forma de distribuição das fileiras dentro do talhão, efetuando-se simulações que permitiram avaliar qual seria o projeto de semeadura mais eficiente, utilizando-se, como critério para seleção, a análise de curvas em nível mortas (“matação”), melhor capacidade de campo operacional e otimização de manobras.

Dessa forma, foram criados três cenários com as linhas planejadas de forma distinta entre eles. Esses cenários foram analisados visando posteriormente à seleção de um para execução no campo. As análises foram feitas no próprio software.

Para cada cenário, o software permite que se possam comparar duas condições de planejamento: sem e com otimização. A condição “sem otimização” representa a utilização das linhas planejadas, porém, sem a junção de linhas próximas. Já na condição “com otimização”, o software verifica as possibilidades de junção de linhas planejadas próximas, utilizando como critérios a máxima distância entre nós e o ângulo máximo permitido pelo piloto automático. Para a análise deste trabalho foram considerados os valores de 25 metros de distância entre pontos (nós) e 10º para angulação máxima.

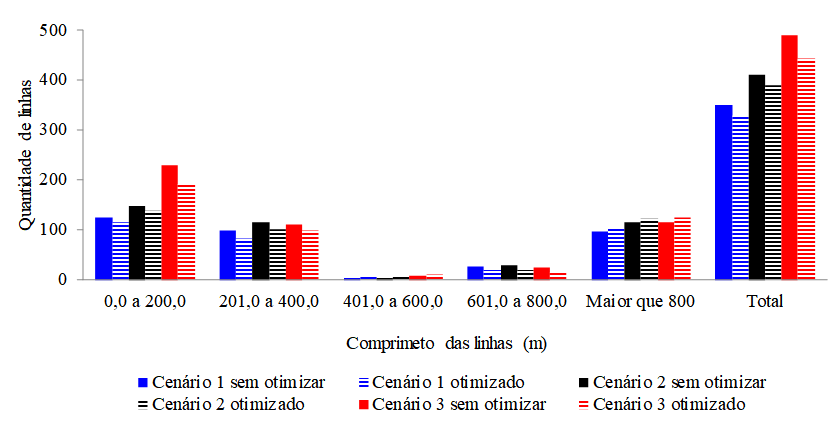

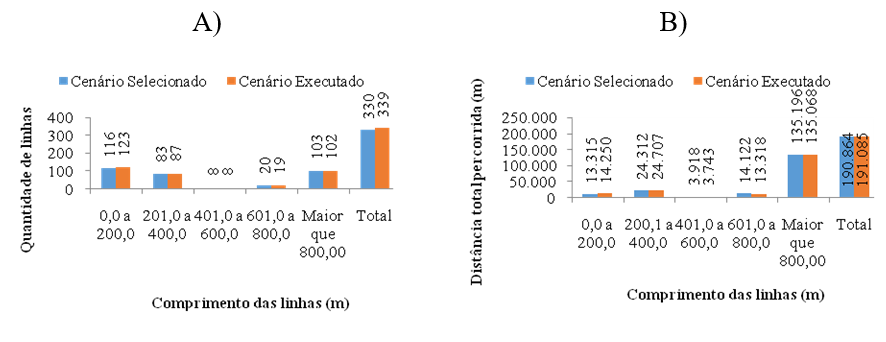

Comparando-se a quantidade de linhas (Figura 2) sem otimização com a quantidade de linha após a otimização, observa-se que houve redução nas linhas de menor comprimento (0m a 200m), da ordem de 7,2%, 5,4% e 15,7% para os cenários 1, 2 e 3, respectivamente, enquanto que a quantidade de linhas maiores que 800m aumentou em 7,3%, 4,9% e ,2% para os cenários 1, 2 e 3, respectivamente (Figura 2).

A análise dos cenários, para a variável quantidade de linhas, aponta para a utilização do cenário 1 ou 3 otimizado, pois os mesmos apresentam maior redução de linhas com comprimento de até 400m (22,5% e 25,7%, respectivamente) e também maior aumento de linhas de maior comprimento (7,3% e 7,2%), em relação ao cenário 2.

Apesar de as porcentagens de redução de linhas menores e do aumento de linhas maiores serem próximos, constata-se que no cenário 1, o número total de linhas é de 330, enquanto que no cenário 3 é de 443. Quanto maior o número de linhas numa mesma área, espera-se menor comprimento médio de linhas, característica indesejada nas operações agrícolas, pois acarretaria em maior número de manobras. Porém, em contrapartida, pode significar melhor aproveitamento da área útil.

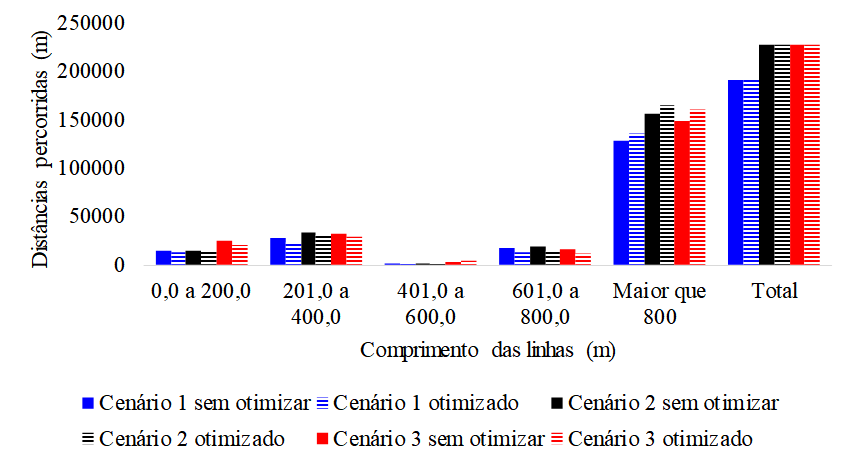

Quando se comparam as distâncias totais percorridas (Figura 3) tem-se que, após a otimização, para as linhas superiores a 800 metros de comprimento, ocorre aumento da ordem de 4,7%, 5,1% e 7,3% para os cenários 1, 2 e 3, respectivamente. Da mesma forma, estes cenários apresentam redução de distância total percorrida de 10,1%, 11,7% e 14,6%, respectivamente, para linhas com comprimentos inferiores a 800 metros. Esse resultado já era de se esperar, uma vez que para realizar a otimização das linhas, o software realiza a junção de linhas que se encontram próximas, logo, a distância percorrida para linhas menores tende a diminuir e as de comprimento maior a aumentar.

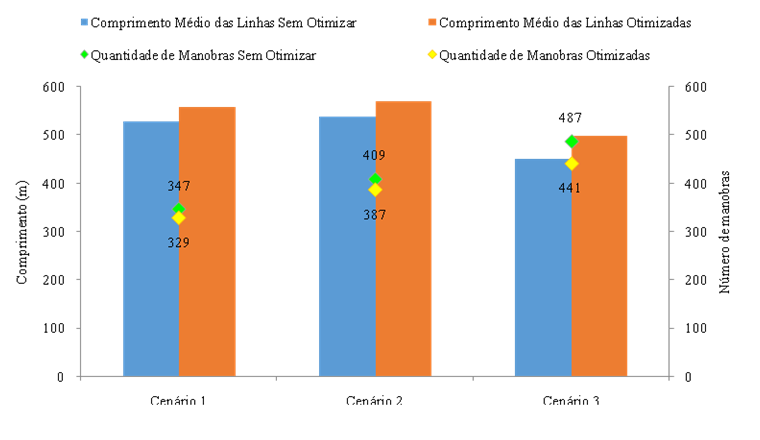

A quantidade de manobras a serem realizadas (Figura 4) apresentou, em todos os cenários, redução após a otimização das linhas de semeadura. Essa redução foi de 5,5%, 5,4% e 9,4% para os cenários 1, 2 e 3, respectivamente, e está diretamente relacionada com o formato do talhão. O mais indicado é que os talhões apresentem larguras múltiplas da largura das máquinas a serem utilizadas, evitando o subaproveitamento das delas, então, é possível reduzir o número de manobras em campo, favorecendo a eficiência de percurso e, consequentemente, a eficiência de campo das operações agrícolas.

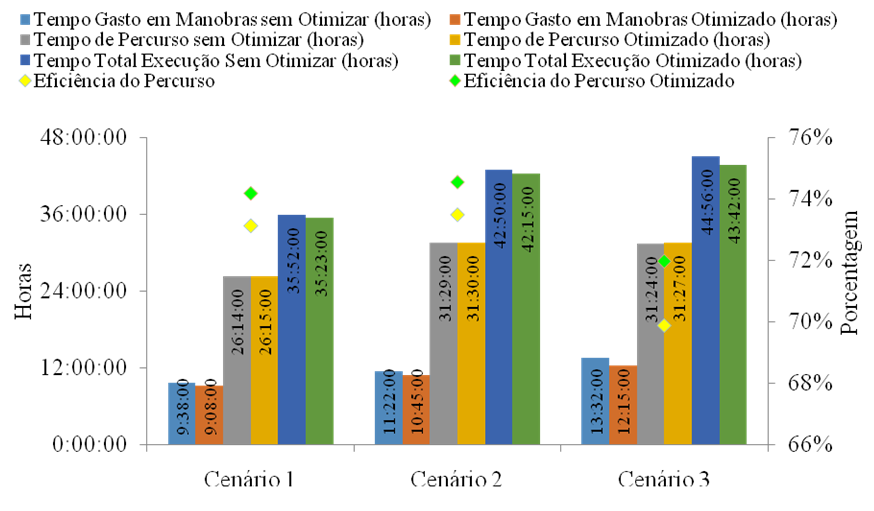

Analisando-se o tempo gasto em manobras (Figura 5), como esperado, observa-se que houve redução do tempo após a otimização das linhas de semeadura. Nos cenários 1, 2 e 3 essa redução foi de 5,2%, 5,4% e 9,5%, respectivamente. Com relação ao tempo de percurso os três cenários não apresentaram diferenças consideráveis após a otimização das linhas de semeadura.

No que se refere ao tempo total de execução, como esperado, houve redução após a otimização das linhas de semeadura, sendo essa redução de 1,3% para o cenário 1; de 1,4% para o cenário 2 e de 2,7% para o cenário 3. Essa redução do tempo gasto em manobras e do tempo total de execução, após a otimização, já era esperada, uma vez que o software promove a junção de linhas que estejam próximas, e, consequentemente, resulta em menor número de manobras, aumento da capacidade operacional do conjunto mecanizado.

Vale ressaltar que para a realização de determinada operação mecanizada, sempre ocorrerão perdas de tempo, que podem ser controladas e são passíveis de serem reduzidas por meio de racionalização e controle da atividade realizada, ou então incontroláveis — influenciadas por fatores climáticos, pessoais e sistemas mecanizados. Desse modo, é fundamental que se tenha um estudo dos tempos e movimentos, uma vez que esse é instrumento básico para a otimização das operações mecanizadas, obtendo-se melhor execução e maior economia com a subdivisão de todos os movimentos realizados durante a operação.

Em se tratando da eficiência do percurso, ainda na Figura 5, após otimização, o cenário 2 apresenta a maior eficiência (74%), seguido dos cenários 1 e 3, que apresentam eficiências de 73% e 70%, respectivamente. Não obstante, constata-se que a diferença de eficiência de percurso foi mínima entre os três cenários analisados e pode ser considerada como adequada para a operação de semeadura de amendoim.

Após a análise de todas as variáveis foi selecionado para execução o cenário 1 otimizado, uma vez que este apresenta menor quantidade total de linhas, menor distância total percorrida, menor quantidade de manobras e, consequentemente, menor tempo gasto em manobras e menor tempo total de execução.

Ainda no software AgroCAD, o cenário selecionado foi transformado para o formato John Deere, sendo, na sequência, gravado em um pen drive para que pudesse ser transferido para o monitor GS3.

No formato John Deere, diferentemente de outras marcas, os arquivos somente podem ser interpretados pelo sistema John Deere e, portanto, não permite que as linhas prontas em “shapefile” (formato universal de arquivo) sejam inseridas no monitor, exigindo que seja realizada uma conversão por meio do software.

Após a inserção das linhas planejadas no monitor, o operador do trator fica responsável apenas por realizar as manobras no final de cada linha planejada, alinhar o trator na linha subsequente e acionar o piloto automático, para execução da semeadura.

A semeadura foi realizada utilizando um trator John Deere 7815, que possui 148kW (202cv) de potência no motor, tração 4x2 TDA, operando na velocidade média de deslocamento de 7km/h, equipado com receptor GPS Star Fire, modelo SF3000; monitor Green Star, modelo 3 2630, com sistema de correção RTK com rádio de 900MHz e piloto automático hidráulico. Utilizou-se uma semeadora-adubadora de precisão Marchesan, modelo Cop Suprema, com seis linhas de semeadura, dotada de disco duplo desencontrado de 15” (38,1cm) para deposição da semente e distribuidor pneumático. O espaçamento adotado entre linhas foi de 0,90m com densidade de semeadura em torno de 20 sementes por metro.

Após execução do cenário selecionado (término da semeadura), extraíram-se os dados das linhas executadas e, a partir daí, fez-se o comparativo entre o cenário selecionado e o cenário executado no campo. Por meio de comandos do software AgroCAD, foram feitas análises de confiabilidade da execução do projeto, que possibilitaram identificar os desvios realizados em campo, juntamente com a comparação de tempo executado de manobra, capacidade de campo operacional e tempo efetivo de semeadura.

Observa-se que ocorreu aumento de 5,7% e 4,6% para o comprimento de linhas de zero a 200 metros e 200 a 400 metros, respectivamente. Enquanto que em linhas maiores a 800 metros reduziu em 1% (Figura 6A), e a distância total percorrida reduziu de 0,6% de linhas com comprimentos inferiores a 800 metros e aumentou de 0,1% de linhas superiores a 800 metros, do cenário selecionado com a do cenário executado (Figura 6B).

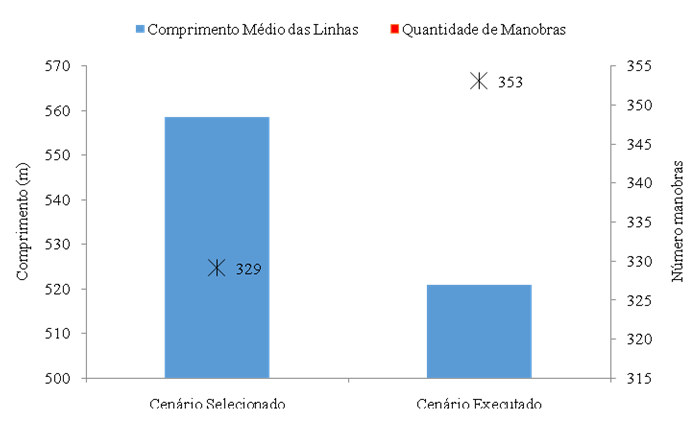

Na Figura 7, é possível notar que houve redução de 6,8% no comprimento médio das linhas e, ainda, na mesma proporção o aumento na quantidade de manobras do selecionado para o executado em campo.

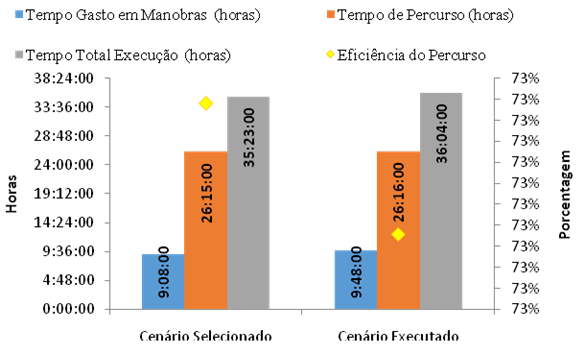

Considerando que o número de manobras aumentou, consequentemente o tempo gasto em manobras também aumentou em 6,8% (Figura 8). Em contrapartida, o tempo de percurso não apresentou diferença considerável, enquanto que o tempo total de execução aumentou cerca de 1,9% do planejado para o executado, contudo, mantendo a eficiência do percurso constante ao longo da operação (73%).

As diferenças encontradas entre os cenários (selecionado e executado) para os tempos de manobra e total de execução são pequenas (6,8% e 1,9% superiores, respectivamente) e se justificam, assim como as diferenças encontradas na comparação das demais variáveis, pelo fato de que, durante a execução, podem ocorrer influências de fatores adversos. Esses fatores podem ser, dentre outros, presença de obstáculos e falhas de mão de obra e de sistematização do terreno. Estas adversidades não são adicionadas ao software AgroCAD e, portanto, podem levar ao aumento das variáveis na execução da operação de semeadura de amendoim.

Ressalta-se ainda que, apesar dessas pequenas diferenças, o uso do software AgroCAD foi benéfico, pois possibilita a seleção de um cenário que favorece a eficiência da operação de semeadura, em detrimento de outras opções que tornariam o processo mais oneroso, uma vez que se teria maior tempo gasto em manobras e maior quantidade de linhas curtas. Além disso, o software é eficiente na realização de análises de cenários e possibilita a otimização destes, mostrando ser uma boa ferramenta para auxiliar o agricultor na realização da semeadura.

A utilização do software possibilitou a otimização das linhas de semeadura de amendoim proporcionando o aumento do comprimento médio das linhas e consequentemente o aumento dos tiros do conjunto mecanizado no momento da semeadura. Com o planejamento das linhas de semeadura no software é possível alinhar as operações subsequentes, de modo a reduzir os custos com a atividade agrícola, bem como estabelecer um controle de tráfego nas áreas planejadas, visto que as máquinas irão trafegar sempre sob a mesma faixa, independentemente da operação, só dependerá do ajuste da bitola dessas.

Rouverson Pereira da Silva, Gabriel Garcia Blumer, Adão Felipe dos Santos, Luiz Augusto de S. Nardo, Cristiano Zerbato, Carlos Eduardo Angeli Furlani, Laboratório de Máquinas e Mecanização Agrícola – Lamma, Unesp-Jaboticabal, SP

Artigo publicado na edição 168 da Cultivar Máquinas

Receba por e-mail as últimas notícias sobre agricultura