Centro de Pesquisa em Engenharia abre oito vagas de treinamento técnico

As inscrições devem ser feitas até 20 de outubro de 2020

A mecanização da colheita das lavouras evoluiu muito, no entanto ainda não atingiu seu máximo. Algumas culturas ainda requerem considerável avanço tecnológico para que se viabilize a colheita mecanizada, para tanto a colheita de grãos já avançou consideravelmente e o agricultor tem acesso a soluções de diferentes formas e níveis tecnológicos para a colheita mecanizada (Molin, 2010).

No sistema de produção de grãos vigente no Brasil, sem o preparo convencional do solo, a colheita passou a ser, na maioria dos casos, a operação mais cara, e a colhedora, a máquina mais complexa e com maior custo de aquisição. No nosso ambiente de cultivos do Centro-Sul do Brasil, em que boa parte das lavouras agrícolas permite duas safras por ano (verão e inverno ou safra e safrinha), o agricultor possui maior otimização da utilização das máquinas contribuindo para diluir o custo do capital das colhedoras.

A colhedora é uma máquina projetada e construída especialmente para colher e trilhar diferentes espécies de grãos de várias culturas agrícolas (Portella, 2000).

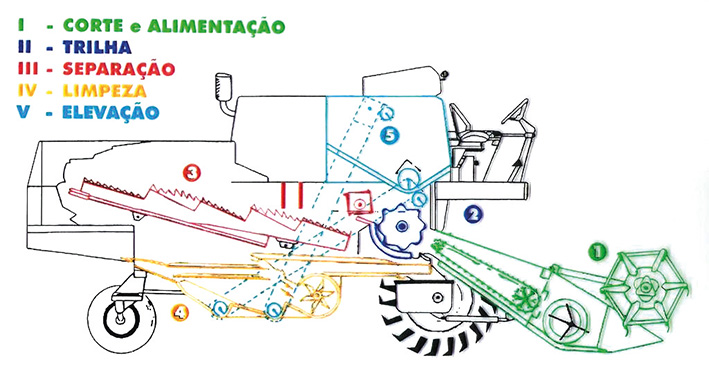

A colhedora de grãos deve ser analisada e entendida pelos sistemas que a compõem, que são sistema de corte (ou despiga), alimentação, trilha, separação, limpeza, transporte e armazenamento (Molin, 2010). A Figura 1 demonstra os sistemas que compõem as colhedoras de grãos.

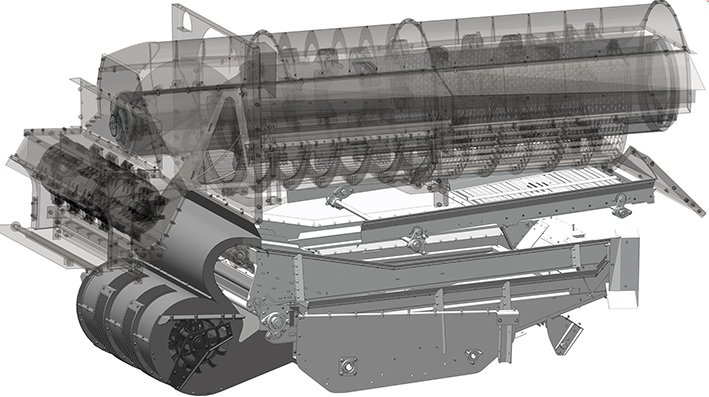

As plataformas de corte de colhedoras podem ser de dois tipos básicos, as rígidas e as flexíveis. As plataformas rígidas não possuem sensores embutidos, visto não manterem contato com o solo, e são empregadas na colheita de culturas de corte alto, como, por exemplo, trigo, arroz, milho e outras (Conte, 2013).

Já plataformas flexíveis são capazes de executar movimentos de subida, descida e inclinação, a fim de reproduzirem a topografia do terreno onde atuam. Estas plataformas de corte flexíveis são empregadas principalmente para colheita de leguminosas (fabaceae), as quais podem executar o corte rente ao solo e possuem sensores destinados a analisar a altura da plataforma em relação ao solo, que são posicionados nas laterais esquerda e direita (Molin, 2010). Os principais benefícios das plataformas flexíveis são que trabalham nas mais variadas irregularidades do solo e oferecem alta produtividade, mesmo em condições adversas.

No caso de plataforma segadora (trigo, arroz, soja, cevada), o componente principal é o molinete, responsável por conduzir as plantas em pé até a barra de corte, que faz o corte (ABNT, 1987).

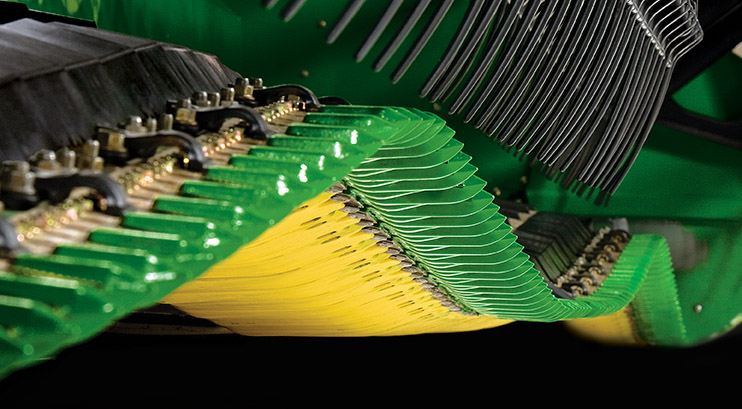

A plataforma para colheita de milho e girassol é dividida em unidades despigadoras – uma para cada fileira de plantas, sendo variável pelo tamanho da plataforma e do espaçamento entre linhas. Os componentes principais são os rolos despigadores, responsáveis por puxar o pé de milho ou girassol para baixo, e as espigas ou capítulos, de maior diâmetro que estes, serão barradas e arrancadas por dois delimitadores, dispostos acima dos rolos (ABNT, 1987). As espigas ou capítulos são então carregadas pelas correntes transportadoras até a plataforma e daí levadas ao centro da máquina por meio de um caracol transportador.

O sistema de corte e o de alimentação se complementam, sendo o primeiro dedicado à ceifa ou arranquio e estão associados à plataforma.

A condução após o corte ou arranquio do produto pode ser realizada de duas maneiras, através do caracol transportador ou da esteira tipo “draper” (ABNT, 1987).

O caracol transportador leva o produto já cortado até o centro e o conduz ao elevador de alimentação ou canal alimentador.

Recentemente, o caracol vem sendo gradativamente substituído por um transportador tipo esteira draper, em função do aumento da largura da plataforma e, portanto, da distância de transporte até o centro da máquina (Conte, 2013).

A plataforma draper promove um ritmo maior na colheita, com uma alimentação mais suave e constante, a debulha torna-se mais eficiente e os custos de manutenção reduzem-se significativamente. Sem o triângulo de estrangulamento, o material colhido não debulha, não embucha, nem trava a plataforma e flui uniformemente com a massa de grãos para dentro da máquina. Tendo assim como benefícios a colheita mais rápida, eficiente, com maior rendimento e economia de combustível (Molin, 2010).

Após, o material deve ser levado ao elevador de alimentação, onde ele entrega o produto ao sistema de trilha, de fluxo radial ou axial.

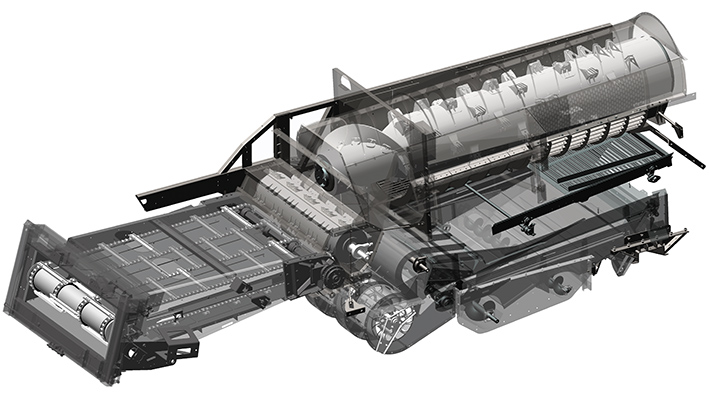

Tem a função de destacar os grãos dos restos de cultura (caule, espigas, vagem, panículas e folhas). É composto basicamente de cilindro e côncavo (ABNT, 1987).

O cilindro de trilha é composto de barras estriadas dispostas sobre uma estrutura metálica em forma de cilindro. Tem a função de exercer ações mecânicas de impacto, compressão e atrito, por esfregamento, sobre o material que está sendo introduzido entre ele e o côncavo, causando a trilha.

O côncavo tem a forma aparente de uma calha tendendo a envolver o cilindro de trilha. É composto de barras estriadas unidas por estrutura metálica, que toma forma de uma grelha que permite a filtração de sementes, vagens e fragmentos de vagens e de hastes.

Desde muito tempo existiram muitas variações construtivas nas trilhadoras, que ultimamente convergiram para dois formatos – a trilha de fluxo radial ou tangencial e a trilha de fluxo axial (Molin, 2010).

Na trilha de fluxo radial, o produto passa uma única vez entre uma parte móvel – o rotor – e uma parte fixa, o côncavo.

Na trilha de fluxo axial, o produto gira entre o rotor e o cilindro separador, entrando em uma extremidade e saindo na outra. Como a trilha tem que ser completa, obviamente, o sistema em fluxo radial precisa ser mais abrupto, pois o produto fica exposto ao atrito e ao impacto por um contato tangencial de poucos graus. Já no sistema com fluxo axial, há mais tempo para a trilha, pois o produto fica exposto por algumas voltas.

Colhedoras com fluxo axial são mais eficientes em termos de perdas e danos aos grãos, além de permitirem maior alimentação para um mesmo porte de máquina, se comparadas com as de fluxo radial (Camolese et al, 2015; Cassia et al, 2015).

O material não filtrado através do côncavo é dirigido ao sistema de separação.

Após passar pelo sistema de trilha, o material restante é composto por um aglomerado com palha inteira e triturada, grãos debulhados e não debulhados e materiais estranhos. Isso mostra que ainda há a necessidade de se separar o grão dos demais materiais. Essa separação começa a ser feita na grade do côncavo, nas grades do cilindro e nos saca-palhas.

O sistema de separação é composto da extensão regulável do côncavo, batedor, cortinas retardadoras e saca-palhas (ABNT, 1987).

O sistema de separação desmembra o fluxo na máquina entre o grão sujo de palhiço, que segue para o sistema de limpeza, e o fluxo de palha, que segue para a traseira, até ser jogado para fora da máquina. Na trilha de fluxo axial a separação acontece entre o rotor e o cilindro separador, no mesmo corpo do sistema de trilha. No caso de fluxo radial, a trilha é totalmente independente do sistema de separação e esta é composta pelo saca-palhas (Faganello et al, 2015).

Após passar pelo sistema de trilha e separação, grãos e impurezas devem ser levados ao sistema de limpeza da máquina.

O sistema de limpeza é composto por um dispositivo denominado de bandeja de alimentação (“bandejão”), e os mecanismos de limpeza são a peneira superior, a peneira inferior e o ventilador (ABNT, 1987).

Enquanto os grãos caem por gravidade ao passar pela primeira peneira, chegarão à peneira inferior e serão atingidos por uma corrente de vento horizontal gerada pelo ventilador, que transporta o palhiço para fora da máquina. Os grãos limpos são recolhidos pelo escorregador de grãos limpos, no fundo da máquina (abaixo da peneira inferior) e levados via helicoide transportadora para o elevador de grãos limpos (Molina, 2014).

Sobre a peneira superior ficarão retidos materiais maiores que a sua abertura. Esse material é, por exemplo, parte de uma vagem de soja que contém grãos. Se ele seguir o caminho do palhiço, será jogado fora pela traseira da máquina, e isso não é desejável. Assim, todas as máquinas que possuem as peneiras têm na sua parte final um elemento denominado de extensão de retrilha da peneira superior. Nesse trecho da peneira é feita a regulagem de abertura para que esse material caia, pelo escorregador da retrilha, e seja recuperado e redirecionado para a retrilha (trilhado novamente) (Molin, 2010).

Existem basicamente dois tipos de sistema de retrilha nas máquinas de mercado. A retrilha independente é realizada na parte posterior da máquina, próximo às peneiras, e é composta por uma pequena unidade de trilha, normalmente por impacto. A outra opção é da retrilha integrada, que é realizada na trilha principal, e para isso a máquina deve dispor de um elevador dedicado, denominado de elevador da retrilha, que recebe esse material e o entrega na entrada da trilha, na parte anterior da máquina.

Manejar a colheita significa mover os grãos trilhados, separados e limpos para o tanque graneleiro e deste tanque para um vagão ou caminhão. Todavia, a retrilha é outra fase do manejo dos grãos que deve ser também incluída (Nunes, 2016).

Entre os componentes de manejo destacam-se o elevador de grãos limpos, o elevador de carregamento do tanque graneleiro, todos os condutores helicoidais, incluindo os de material não trilhado e limpo, o tanque graneleiro e o condutor helicoidal de descarga do graneleiro (ABNT, 1987).

Depois de limpo, o condutor helicoidal de grãos limpos entrega o material ao elevador de grãos, que os leva para o condutor superior de grãos limpos ou para o condutor que carrega o tanque grane1eiro na parte superior da máquina. Este tanque armazenará os grãos temporariamente, e quando estiver cheio, o operador descarrega esses grãos para uma carreta graneleira ou caminhão por meio do tubo de descarga, que é uma grande helicoide transportadora.

Sensores de produtividade e de umidade de grãos podem ser instalados no topo do elevador-transportador de grãos para estimativa de tais parâmetros vinculado com Global Navigation Satellite System (GNSS) para espacialização e verificação da variabilidade dos mesmos. Os sensores mais comuns são de impacto e de infravermelho, sendo necessária calibração prévia. (Molin, 2010).

O tipo de controlador mais utilizado em máquinas agrícolas é o baseado na realimentação (“feedback”). Realimentação é o processo em que a variável a ser controlada é medida e usada a influenciar o valor da própria variável (Dias et al, 1998).

Os controladores são acoplados em um sistema de navegação por satélite, o qual possui a capacidade de oferecer posicionamento em qualquer ponto da superfície terrestre, adotando-se a nomenclatura de GNSS.

GPS diferencial (DGPS - Differential Global Positioning System) é uma evolução do GPS, que provê uma melhoria significativa na precisão da localização. Da precisão nominal de 15 metros obtida com o GPS para cerca de 10cm nas melhores implementações do DGPS (Molin, 2010).

O Real Time Kinematic (RTK) é uma técnica que se baseia na medição de fase da onda portadora dos sinais dos satélites (ao invés das informações transmitidas por estes sinais), a qual é corrigida através de dados de correção enviados por uma estação de referência, permitindo-se obter uma acurácia decerca de 0.02-0.2 metro (Molin, 2010).

Telemetria é uma tecnologia que permite a medição e a comunicação de informações de interesse do operador ou desenvolvedor de sistemas.

Telemetria possui origem grega (“tele” é remoto e “metron” significa medida), entrou na agricultura há cerca de cinco anos e ganha cada dia mais aplicação na tecnologia embarcada nas máquinas agrícolas no Brasil, tanto em grandes como médios produtores de grãos, cana, entre outros.

A telemetria é o mais recente passo da agricultura de precisão (AP). Remotamente, é possível acompanhar tudo que acontece no campo. O produtor pode visualizar on-line todos os parâmetros do veículo e pode entrar em contato com o operador quase instantaneamente para fazer as correções necessárias, entre outras atividades.

Internet das coisas (em inglês Internet of Things, IoT) é um conceito que se refere à interconexão digital de objetos cotidianos com ainternet, conexão dos objetos mais do que das pessoas, sendo fundamental na confecção de plataformas digitais.

A telemetria integrada a outras ferramentas da agricultura de precisão acopladas às máquinas, como mapas de produtividade, monitor de colheita, barra de luz (sistema de navegação), piloto automático e aplicadores de taxa variável, ajuda o produtor ou gestor a fazer uma radiografia da lavoura, a fim de definir ações para melhorar o desempenho das operações, aumentando a produção e a produtividade e gerando uma redução de custos (Globo Rural, 2017).

Para cada funcionalidade, sistema ou tecnologia embarcada em colhedoras de grãos é necessário conhecimento para otimizar a funcionalidade.

Entender o funcionamento, dominar ajustes e calibrações em colhedoras de grãos proporcionam melhores resultados no trabalho de colheita, bem como a eficiência da operação.

Novas tecnologias na agricultura, e principalmente em colhedoras agrícolas de grãos, podem proporcionar ganhos em eficiência e conhecimento, diminuindo mão de obra e custos.

A classificação de colhedoras de grãos de acordo com a potência do motor segue de acordo com a AEM (Association of Equipment Manufacturers).

•Classe 3 < 161 HP.

•Classe 4 = 161 - 200 HP. Exemplos: MF5650, BC4550, TC5070, JD 1175;

•Classe 5 = 201 - 254 HP. Exemplos: S550, CR5080;

•Classe 6 = 255 - 294 HP. Exemplos: BC6500, AFS2799, S660, CR6080;

•Classe 7 = 295 - 354 HP. Exemplos: MF9790, BC7500, AFX7230, S670;

•Classe 8 = 355 - 474 HP. Exemplos: MF9895, BC8800, CR9080

•Classe 9 = 475 - 594 HP. Exemplos: CR9090, S690.

Luan Pierre Pott, Airton dos Santos Alonço, Henrique Eguilhor Rodrigues, Gessieli Possebon, Mayara Torres Mendonça, Rômulo Bock, Wagner Alexandre Silveira da Cruz, Ítala Thaísa Padilha Dubal e Tiago Rodrigo Francetto, UFSM

Leia mais artigos da edição 203 da Cultivar Máquinas no link.

Receba por e-mail as últimas notícias sobre agricultura