Fertilizante foliar reduz danos causados pelo estresse hídrico à cana

O Energy Cana, da Fertiláqua, é um fertilizante foliar, com bioestimulante e complexo nutricional

Brasil é o maior produtor de cana-de-açúcar do mundo e ela é uma das principais culturas produzidas no país. Devido a essa grande demanda, as operações agrícolas são cada vez mais agressivas, tecnológicas e de grande intensidade. Durante a safra, as operações podem ter duração de 24 horas, durante todos os dias da semana, com revezamentos de turnos entre os colaboradores.

A grande exigência mecânica dos equipamentos, refletem grande necessidade de uma manutenção confiável e de alta eficiência. Um dos melhores meios de se alcançar esse objetivo, é através da manutenção preventiva, onde podemos prevenir determinados danos e consequentemente paradas inesperadas dos equipamentos, ao mesmo tempo criando uma constante avaliação referente aos gastos com manutenção.

As colhedoras de cana-de-açúcar são de grande importância nesse processo e representam o maior custo de manutenção da frota. Elas são responsáveis por cortar, recolher, picar e transportar os toletes de cana até os tratores transbordos no campo, dando início ao processo de CCT - Corte Carregamento e Transporte e uma pequena falha poderá acarretar na parada de todos os processos posteriores, inclusive da usina.

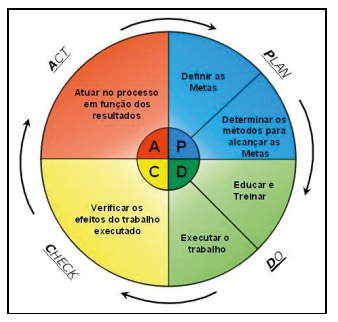

O ciclo PDCA se enquadra perfeitamente nessa necessidade, na melhoria constante da manutenção das colhedoras e na garantia de confiabilidade dessa manutenção, maior constância nos custos e maior disponibilidade da frota.

A cana-de-açúcar é uma cultura sazonal, assim ficando propícia a diversas variáveis, as quais não estão no controle dos produtores, como o clima, por exemplo. A manutenção preventiva permite um maior controle de custos, permitindo que a manutenção não seja considerada como mais uma variável, aumentando a previsibilidade dos gastos e disponibilidade das máquinas.

Devido à sazonalidade da cultura da cana-de-açúcar, o seu período de colheita é pré-determinado e o cronograma de cada etapa se não for cumprido, pode acarretar em grandes prejuízos para a empresa. A cana precisa ser colhida, transportada e moída, para que se tenha o açúcar ou álcool como produtos finais.

Assim, o planejamento é peça chave dessas operações e a correta gestão das etapas é fundamental. Atualmente, algumas empresas do setor agrícola ainda trabalham com a cultura apenas da manutenção corretiva, ou uma falsa preventiva, onde realizam a manutenção apenas após ocorrerem os danos, ou com programações ineficientes, o que acarreta em uma imprevisibilidade de paradas dos equipamentos e baixa disponibilidade, podendo representar um aumento nos custos da manutenção, pois alguns outros componentes que estavam aptos acabam se danificando por influência da quebra inesperada.

Para que a manutenção preventiva, tenha a eficiência esperada, é necessário que tenhamos processos bem elaborados e com um controle de qualidade eficiente, com eficácia na gestão e na qualidade. Os gestores são peças fundamentais dessas ações, com um plano de ação bem elaborado. Eles serão os responsáveis por garantir a efetividade dessas ações no campo e na oficina.

As atividades agrícolas canavieiras são realizadas com grande intensidade e consequentemente grande exigência mecânica dos equipamentos. As colhedoras trabalham até 17 horas motor todos os dias, e com grandes cargas de cana processada, em áreas hostis, variações de solo, variações climáticas e com revezamento constante de operadores.

Uma maneira de garantirmos a disponibilidade e confiabilidade mecânica desses equipamentos são as corretas manutenções e principalmente a manutenção preventiva, que irá antecipar-se aos possíveis problemas e quebras do equipamento.

A manutenção preventiva garantirá maior disponibilidade e maior previsão de utilização desses equipamentos, garantindo uma programação mais confiável e evitando possíveis transtornos na operação canavieira como um todo. Porém, toda manutenção preventiva deve ser devidamente planejada, controlada e monitorada, para que se tenha qualidade, assim o Ciclo PDCA é um método que se adequa perfeitamente a essa realidade.

Com o aumento da tecnologia das máquinas, houve também uma maior demanda por profissionais mais bem preparados, mecânicos com maior conhecimento e dinamismo, saindo da linha de mão de obra mais convencional, para uma mais específica em diagnósticos, conciliado mecânica e eletrônica, exigindo mais do profissional e com isso um maior custo com mão de obra especializada.

O aumento da disponibilidade mecânica das colhedoras permite um redimensionamento da frota, inclusive com estudos sobre a redução do número de colhedoras por frente de colheita. Aumentando sua disponibilidade os custos serão mais bem diluídos, reduzindo os custos de Reais (R$) por tonelada de cana, consequentemente reduzindo os custos de operação.

Com o constante crescimento mecânico e tecnológico da agricultura, o setor de manutenção automotiva se torna cada vez mais uma peça chave para o sucesso do negócio, podendo refletir em grandes ganhos na operação ou até grandes custos no resultado final.

Todo o setor de manutenção automotiva atualmente é monitorado por um setor de Planejamento e Controle de Manutenção - PCM, por onde se tem acesso e controle de todas as informações geradas pela manutenção.

Os custos são demonstrados mensalmente através do CRM – Custo de Reparo e Manutenção, onde são especificados os custos gastos com peças, serviços de terceiros, serviços internos e pneus, ficando a critério de cada empresa os itens que comporão o CRM.

Através do CRM são criados indicadores que permitem saber o custo em Reais (R$) por tonelada de cana colhida.

Os KPIs (Key Performance Indicator) são indicadores que nos guiaram durante toda a safra, buscando atingir metas para melhoria nas operações.

A manutenção automotiva possui um orçamento anual, onde o acompanhamento mensal do orçado x realizado é fundamental.

Hoje basicamente, temos a manutenção corretiva, preditiva e preventiva. A manutenção corretiva, a grosso modo, é a manutenção realizada após o dano mecânico ocorrer, para corrigir problemas, sem programação, ocorrendo normalmente a parada instantânea do equipamento. Isso se torna muito prejudicial a operação e gera grandes custos, pois poderá ocorrer o dano em diversos componentes, não apenas no componente que gerou o problema e também não se consegue elaborar um plano de ação eficiente para essa parada, podendo ocorrer a falta de equipamentos na operação e com prazos incertos.

Assim, para que se tenha maior constância nos gastos e previsibilidade nas paradas, a manutenção preventiva vem se tornando peça chave, auxiliada pela manutenção preditiva (utilização de ferramentas para prever a vida útil de componentes).

A manutenção preventiva depende principalmente de planejamento, controle e acompanhamento. Para que se possa ter os resultados esperados, o setor de PCM – Planejamento e Controle de Manutenção é primordial para o sucesso da manutenção preventiva, onde realizará sua programação, planejamento, controle e análise dos dados fornecidos. Esse setor é extremamente administrativo e a correta gestão do mesmo definirá a eficácia dos resultados.

A manutenção preventiva destina-se a evitar a ocorrência de falhas, quebras e evitar baixas disponibilidades. Ela é realizada através de manutenções programadas, com intervalos pré-definidos e de acordo com cada período, no caso das colhedoras, de acordo com a hora motor, obedecendo um plano previamente elaborado. Ela se difere da corretiva, pois busca a prevenção dos danos, das ocorrências e a corretiva busca apenas corrigi-los.

Para que o programa de Manutenção Preventiva seja bem sucedido, que alcance o resultado esperado, é de fundamental importância um bom planejamento, uma gestão qualificada, devendo ter um monitoramento e controle constante, para garantia de confiabilidade do serviço e controle dos custos dessas manutenções. Assim, verificarmos que o método do Ciclo PDCA é ideal para organização desses processos e pode ser adaptado perfeitamente a realidade da manutenção preventiva de grande frotas, garantindo a gestão dos processos e da qualidade.

O PDCA é um método de gestão direcionado para atingir metas, podendo ser metas para manter e metas para melhorar, comumente aplicado nos sistemas de gestão das empresas, gerando o aperfeiçoamento das atividades, garantindo o sucesso das ações independentes do setor aplicado (FALCONI,1996).

O PDCA não só identifica erros, mas também investiga as causas e sua possível eliminação, é um método com uma estrutura relativamente simples e que pode ser aplicado em qualquer organização, sendo um ciclo embasado basicamente em Planejar (Plan), Fazer (Do), Checar (Check) e Agir (Action).

A primeira etapa da manutenção preventiva é o planejamento. Ele deve ser realizado com base em históricos das colhedoras, dados obtidos com o PCM (Planejamento e Controle da Manutenção), dados de horas motor, serviços mecânicos, lubrificações, consumo, entre outros, gerando assim um cronograma para a realização do checklist inicial, que deverá ser realizado alguns dias antes, antes da agenda definitiva da manutenção preventiva.

Esse planejamento permitirá que se elaborem estratégias, estipulem prazos para o término dessa revisão, permitirá relacionar as peças necessárias para a compra pelo setor de suprimentos e também os possíveis serviços envolvidos. Também dá uma ideia inicial dos custos envolvidos nesse processo, assim como a demanda de mão de obra interna até a conclusão do serviço.

O planejamento da manutenção também deverá ser auxiliado por métodos de manutenção preditiva, sendo o uso de análise de óleos, medidas de desgaste de alguns itens, ou seja, todo método de medição e análise que possa direcionar a manutenção preventiva posteriormente a acertos na realização das manutenções.

Um bom software de gerenciamento de dados da manutenção e de toda a frota, será um grande diferencial nessa etapa, para garantir a confiabilidade dos dados e o monitoramento nas etapas seguintes. Existem diversos fabricantes e desenvolvedores no mercado, o importante é a empresa estar familiarizada com a ferramenta e tirar o máximo proveito de seus recursos.

Após o planejamento realizado e revisto pelos gestores junto aos seus colaboradores, chega o momento da execução de tudo que foi planejado, e para que ocorra perfeitamente, é preciso seguir os procedimentos padronizados e o cronograma proposto. Alguns imprevistos poderão surgir, porém se o planejamento for bem elaborado, os imprevistos poderão ser contornados facilmente.

Os processos deverão ser seguidos fielmente, todos embasados nas normas de segurança do trabalho e normas da empresa.

A manutenção preventiva deverá seguir os princípios de se antecipar aos danos, realizando avaliação dos componentes, trocas e reparos preventivos, podendo ser auxiliada pelas técnicas preditivas.

Após realizada a manutenção preventiva e liberado o equipamento, todo o material, informação gerada, é disponibilizada ao PCM, para o planejamento e controle da frota. Os custos são levantados e os tempos e movimentos registrados. As informações gerarão indicadores, KPIs (Key Performance Indicators) que serão os balizadores das decisões dos gestores.

Os indicadores serão definidos conforme a realidade de cada empresa e os mais utilizados são o de disponibilidade, consumo de diesel, consumo de lubrificantes, vida útil do material rodante, MTTR (Mean Time to Repair ou seja, o tempo médio para reparo) e MTBF (Mean Time Between Failures, significa tempo médio entre falhas), tempo de serviço, indicadores de manutenção e de custos dessas manutenções.

Para o controle de custos devemos utilizar o CRM – Custo de Reparo e Manutenção, disponibilizado pelo setor de custos, onde teremos os custos de peças, serviços de terceiros, serviços internos, custo com pneus e gasto com lubrificantes. Podendo gerar um indicador em Reais por tonelada de cana (R$/ton), que servirá como balizador em decisões gerenciais e definição de metas com a equipe de manutenção.

O monitoramento, a atuação para se corrigir e melhorar a qualidade do que foi executado em todo esse planejamento e processo executado, é de fundamental importância para a melhoria constante da manutenção preventiva.

Assim, a manutenção preventiva não é finalizada na liberação do equipamento e após os serviços realizados, mas sim é um processo constante dentro da empresa. Após o equipamento liberado e em operação, podemos monitorar através dos indicadores (KPIs) pré-definidos, o seu desempenho e resultado dessa manutenção preventiva e assim tirarmos conclusões de possíveis melhorias.

Durante a verificação, se identificarmos algum tipo de desvio, devemos definir e implementar possíveis soluções para eliminar as suas causas. Onde se enquadraria melhor, um trabalho preventivo, identificando os possíveis desvios futuro, suas causas e soluções. Iniciando-se um novo ciclo.

Algumas ferramentas poderão ser utilizadas para melhorar e manter os resultados esperados, e que se enquadrem no perfil da manutenção automotiva de grandes frotas agrícolas canavieiras. De maneira bem resumida podemos citar as ferramentas estatísticas como a Estratificação que consiste no agrupamento de dados sob vários pontos de vista, as folhas de verificação, podendo ser considerados como os checklists desenvolvidos para esse processo, o Gráfico de Pareto de forma a tornar evidente e de fácil visualização os temas e suas importâncias, o Diagrama de Causas e Efeitos apresentando os resultados do processo e seus fatores para avaliação e diagnósticos, Gráficos de Histograma e Diagrama de Dispersão, e Confiabilidade com a análise de tempo de falhas e teste de vida acelerada.

As ferramentas de qualidade integradas ao Ciclo PDCA garantem a maior confiabilidade no método e nos processos envolvidos, facilitando o monitoramento e a melhoria constante da manutenção preventiva, realizando um sistema de Gestão de Qualidade dessas manutenções.

As ferramentas utilizadas deverão estar de acordo também com o perfil e os recursos de cada empresa, assim também com a capacidade técnica intelectual, para que resultem em bons resultados, com confiabilidade e garantia.

As grandes desvantagens das manutenções corretivas comparadas as preventivas, é que as corretivas apresentam custos variáveis e imprevisíveis, assim como as paradas imprevistas dos equipamentos, muitas vezes simultaneamente, e por falhas não constatadas precocemente, refletindo na falha de entregada da matéria prima e demais operações.

Com a rotina de manutenções preventivas, teremos uma notável constância nos custos de manutenção, que será melhor percebida após a primeira safra, quando iniciarem o novo ciclo com todos equipamentos já revisados, devido ao planejamento dessa manutenção, resultando em compra de peças com melhores preços, prazos e mão de obra definida para cada serviço com prazos e valores pré-estipulados.

A disponibilidade das colhedoras apresentará uma aumento e estabilidade em sua porcentagem, pois ocorrerá na diminuição das falhas inesperadas, assim como maior efetividade e confiabilidade nas operações.

O PDCA deverá ser implantado pelo setor de PCM – Planejamento e Controle da Manutenção junto a gestão da Manutenção Automotiva, pois todo planejamento e controle serão realizados pelo PCM, assim como históricos, cronogramas, levantamento de itens utilizados, custos, KPIs e demais informações relacionadas a manutenção preventiva.

O método PDCA é um método simples e objetivo, se enquadra no perfil atual do setor agrícola no Brasil, um setor que necessita de constantes melhorias, porém ainda há um logo caminho a ser percorrido em busca da qualidade, da melhoria contínua, principalmente nos setores operacionais e de manutenção automotiva.

O DMAIC também poderia ter sido utilizado, porém como apresenta ferramentas estatísticas mais complexas, mais avançadas, e considerando um início de trabalho de implantação na empresa, não se enquadraria nesse momento. O PDCA permitirá que ocorra a familiarização aos métodos de qualidade, por utilizar ferramentas mais simples, assim garantindo a motivação de toda equipe e alcance mais instantâneos de resultados nessa fase inicial. Posteriormente a implantação do DMAIC deverá ser considerada, assim como outros métodos existentes.

O método poderá ser utilizado para a realização da chamada manutenção linear, as pontuais reformas preventivas na colhedora durante a safra.

Kazuyochi Ota Junior, Ucam

Receba por e-mail as últimas notícias sobre agricultura