Avalização de colhedoras acopladas

Avaliação em campo aponta perdas na colheita de milho realizada por colhedora de duas linhas acoplada a trator agrícola

Na hora de realizar a troca do óleo do sistema hidráulico é necessário prestar atenção para não utilizar produtos com características indesejadas e que coloquem em risco os equipamentos.

O óleo hidráulico, também chamado de fluido hidráulico, é uma substância que se insere entre as superfícies em movimento, produzindo uma película que reduz o desgaste dos componentes e a geração de calor. Também pode ser utilizado como um meio de transmissão de energia em maquinário hidráulico, tendo como funções atuar como um elemento que transmite potência; agir como uma película de adequada resistência para reduzir o atrito e minimizar o desgaste entre as partes móveis e funcionar como um selo impedindo a entrada de ar no sistema.

Os fluidos hidráulicos são compostos de substâncias sintéticas, óleo mineral, água e misturas baseadas em soluções e emulsões aquosas. Sua característica mais importante é a baixa compressibilidade, ou seja, quando submetido à pressão externa tem baixa redução de volume.

Durante a operação do sistema hidráulico a bomba pressuriza o sistema, fazendo com que o óleo aumente de temperatura em função das perdas de carga que são convertidas em calor. Isto ocorre, basicamente, devido ao atrito entre o fluido e as paredes da tubulação, bem como com o próprio fluido.

Para sistemas hidráulicos algumas características dos óleos são fundamentais ao adequado funcionamento do sistema, como viscosidade, resistência à solicitação térmica, resistência à oxidação, propriedade antiferrugem, demulsibilidade, resistência à formação de espuma, baixa compressibilidade, baixa filtragem e baixa toxidade.

A viscosidade é a mais importante propriedade de um óleo hidráulico, pois atua na eficiência do sistema. Isso porque afeta diretamente o componente mais importante que é a bomba hidráulica e suas condições operacionais. Desta forma, a classificação ISO é a utilizada para atender aos requisitos de viscosidade estabelecidos pelos diversos fabricantes destas. A lubrificação da bomba hidráulica é o que determina a seleção da viscosidade do óleo hidráulico.

Para manter a vida útil dos óleos hidráulicos é importante que estes trabalhem com temperaturas em torno de 80ºC, por isso é importante a propriedade de resistência à solicitação térmica. O aquecimento e o resfriamento de forma sucessiva fazem com que haja uma redução da vida útil deste. Para boa condutibilidade térmica o calor gerado no sistema hidráulico deverá ser transportado para o reservatório pelo fluido e este calor deverá ser irradiado das tubulações e do reservatório parcialmente para o ambiente. Não ocorrendo o resfriamento necessário, equipam-se os sistemas com mecanismos trocadores de calor.

Quando recomendados para operar por longos períodos de tempo sobre severas condições, é fundamental que os óleos hidráulicos possuam estabilidade à oxidação. Daí a importância da propriedade de resistência à oxidação. A deterioração do óleo pode ocorrer devido ao calor proveniente da agitação e da turbulência, provocando a formação de óxidos, vernizes e lacas. A oxidação pode ser retardada com um óleo básico bem refinado e tratado, permitindo ao sistema hidráulico funcionar isento de formação de depósitos. Já a maior causadora da corrosão é a umidade. Esta pode ser evitada através de inibidores de ferrugem presentes em óleos hidráulicos de boa qualidade.

Quando o óleo é contaminado com a água, resultante de vazamentos nos resfriadores do óleo e mais comumente da condensação da umidade atmosférica, pode causar problemas ao sistema hidráulico. Por isso, o óleo deve possuir boa demulsibilidade, ou seja, capacidade de separar a água do óleo, de forma rápida e eficiente.

A espuma é composta por bolhas de ar envolvidas em uma película de óleo. As bolhas se formam no reservatório e se deslocam através da bomba de sucção. O ar irá rapidamente para a superfície se o óleo possuir boa resistência à formação de espuma e o reservatório for adequadamente projetado.

A característica de baixa compressibilidade de um óleo hidráulico ajuda a diminuir o ar solúvel (bolhas de ar) transportado no óleo hidráulico, que influencia na precisão dos acionamentos hidráulicos, modificando os tempos de resposta.

Permanentemente o óleo é filtrado tanto na entrada como na saída do sistema, durante a operação. Logo, o tamanho dos filtros e o material com o qual a malha do filtro é confeccionada devem ser observados, para assim manter o óleo livre de partículas. Por fim, uma característica também importante é a baixa toxidade, item que deve ser conferido nas especificações fornecidas pelo fabricante do produto.

Os principais fluidos utilizados no sistema hidráulico são os óleos minerais, óleos solúveis, fluidos sintéticos e fluidos não inflamáveis.

Os óleos minerais representam mais de 90% dos fluidos hidráulicos usados mundialmente. Para produzir um bom fluido hidráulico, de base mineral, são utilizados óleos básicos parafínicos, altamente refinados e com aditivos como antidesgaste, antiferruginoso, antiespumante, abaixadores de ponto de fluidez e antioxidantes.

Os óleos solúveis são utilizados para aplicações em sistemas leves, podendo a água ser utilizada como fluido hidráulico. Como a água não tem propriedades lubrificantes, utiliza-se o óleo solúvel como proteção contra a ferrugem, em uma concentração de 2% a 3%. Este tipo de fluido hidráulico apenas poderá ser utilizado em temperaturas próximas a 50ºC, sistemas não críticos e equipamentos produzidos para operar com este tipo de fluido.

Já os fluidos sintéticos são compostos químicos como ésteres, silicones e aromáticos de elevado peso molecular.

Os fluidos não inflamáveis são as emulsões de óleo em água, de glicol em água ou os fluidos sintéticos à base de ésteres e polialfaelefina. Esse tipo de fluido dificilmente entra em ignição (combustão). Por exemplo: numa solução invertida com 40% de óleo, quando a água evaporar o óleo resultante poderá pegar fogo.

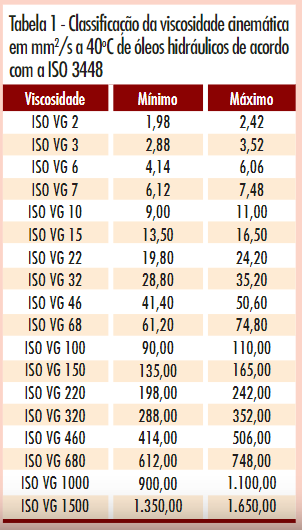

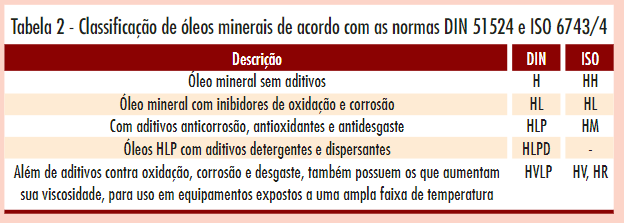

Os óleos hidráulicos possuem duas classificações: ISO e DIN. A classificação ISO (International Standards Organization) se baseia apenas na viscosidade do óleo lubrificante, desconsiderando o seu uso. O grau ISO indica que a viscosidade do óleo pode variar até 10% acima ou abaixo daquele valor. Como exemplo, o óleo ISO VG 68 pode apresentar viscosidade de 61,2 a 74,8 centistokes (cSt). Quanto mais alto o número, mais grosso ou viscoso é o óleo.

Já a classificação DIN baseia-se na qualidade do óleo mineral, de maneira que as duas se complementam. (ver Tabelas 1 e 2)

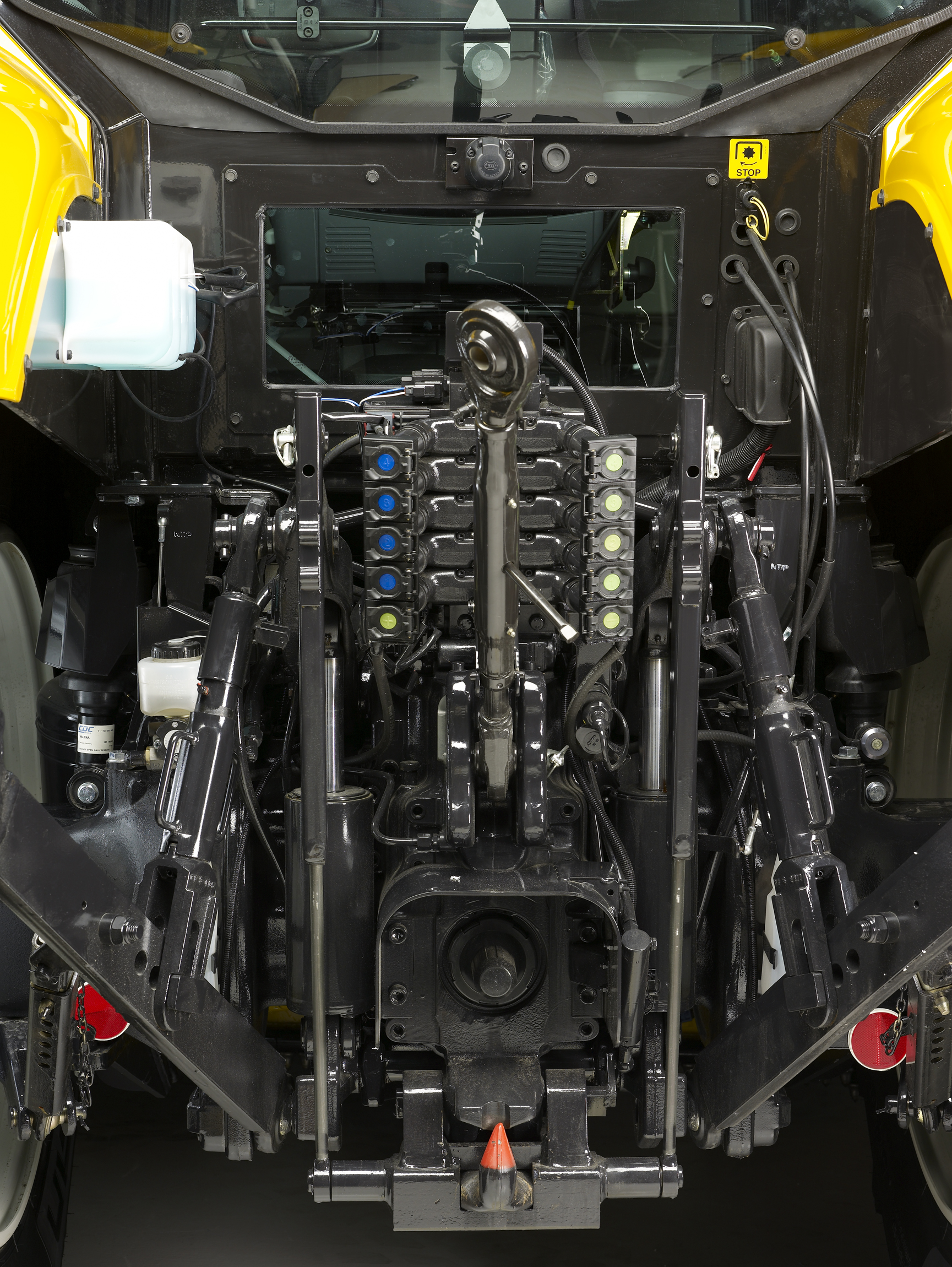

Para escolher um óleo hidráulico devemos, primeiramente, conferir o manual do equipamento. Nele está especificado qual o tipo de óleo que deve ser utilizado e a sua viscosidade. Caso esta informação não esteja disponível, deve-se verificar se o sistema hidráulico requer fluido resistente ao fogo. Se ele não for necessário é recomendado utilizar um óleo mineral. O fluido ideal é aquele que serve para todos os tipos de sistemas hidráulicos, sob diferentes condições de trabalho. Ao adquirir óleo hidráulico busque conhecer o fabricante, que este seja reconhecido no mercado e que o fornecedor seja de sua confiança. A seguir, são listados alguns cuidados para realizar a adequada escolha e o bom manejo dos óleos hidráulicos.

Na hora de escolher é necessário prestar atenção em algumas informações. Não se deve priorizar o custo ao escolher um óleo hidráulico. Ao optar pelo óleo mais barato, as despesas operacionais do equipamento poderão aumentar e a vida útil diminuir. Menos de 3% do custo operacional da maioria dos equipamentos industriais é representado pelo óleo hidráulico.

A manutenção do fluido hidráulico é imprescindível para manter a qualidade da operação. Cerca de 80% das falhas em sistemas hidráulicos são causadas devido à contaminação por água e sedimentos.

Deve-se sempre armazenar em local apropriado: fechado, seguro, bem ventilado (sem oscilação térmica significativa), seco, sobre estrados ou pallets, devidamente identificado e sem acesso de crianças e animais. O óleo deve ser conservado dentro do recipiente original e identificado. Caso necessite de volumes menores, utilize recipientes apropriados e livres de resíduos e outras impurezas. O recipiente deve ser fechado para que a sujeira não se misture ao óleo.

Tome cuidado também para não misturar fluidos hidráulicos de fabricantes diferentes, pois podem ocorrer danos ao sistema hidráulico. Por isso é importante sempre utilizar óleos hidráulicos conforme orientação do fabricante, respeitando os intervalos de troca recomendados. Também limpe e ou substitua os filtros conforme recomendações dos fabricantes.

Ao revisar o sistema hidráulico durante o trabalho, lembre-se que estes, normalmente, estão em temperatura elevada podendo causar graves queimaduras. Mantenha distância segura de uma máquina em funcionamento para evitar possíveis acidentes com a ruptura de uma mangueira de alta pressão.

Ao reabastecer o sistema hidráulico, fique atento com a limpeza do local e mantenha a máquina nivelada para não realizar uma leitura errada do nível. E sempre que for manipular óleos hidráulicos tenha cautela, pois estes são agentes contaminadores do meio ambiente e de grande impacto.

Eliana Andreia Vogt, Valmir Werner, Catize Brandelero, Marcelo Alberto Hilgert, Jaqueline Ottonelli, Mecaniza/Nema/CCR - UFSM

Artigo publicado na edição 168 da Cultivar Máquinas

Receba por e-mail as últimas notícias sobre agricultura